Paso 5: fabricación

Descanso activo requiere un proceso de fabricación inicial intensiva, que luego afortunadamente da paso a la instalación relativamente rápido en el sitio, así como igualmente rápido desmontaje y redistribución. El modelo 3D optimizado digitalmente creada en la fase de diseño ahora se destila en una serie de patrones 2D que representan cada una de las piezas de madera contrachapada que componen este modelo. Un plug-in de diseño llamado RhinoNest puede utilizarse para embalar los 1.500 patrones individuales 2D de CAD en tan pocas hojas de madera contrachapada como sea necesario, para optimizar el uso del material y reducir los residuos. En total, descanso activo requiere 120 hojas de 4'-0 "x 8'-0" x 1/2 "hojas de madera contrachapada. Cada hoja se corta digitalmente con su propio 2D CAD archivo, uno a la vez, utilizando un molino CNC. Para el descanso activo, se utilizaron dos diferentes Shopbots (molinos de CNC), la primera en el Departamento de arquitectura en la Academy of Art University y el segundo en TechShop en San Francisco.

Shopbot en la Academia de arte se creó utilizando un router cabeza y un lecho vacío que ayudó a la madera contrachapada de permanecen en el lugar cuando se muele. Nosotros también utiliza abrazaderas para ayudar con cualquier inclinación de las hojas así como estratégicamente colocar tornillos a lo largo de la Junta. Debido al router, en lugar de un eje de conducción de la fresa, estábamos promediando unos 45 minutos para cortar piezas de aproximadamente 15 a 18 de una hoja. Shopbot en Techshop constituyó un poco diferente, con un eje de la fresa y sin cama de vacío de conducción. Para obtener las hojas que se adhieren a la cama utilizamos clavos de polímero especial que la madera en su lugar hasta que aplica una fuerza a la madera después del proceso de corte con un martillo o mazo.

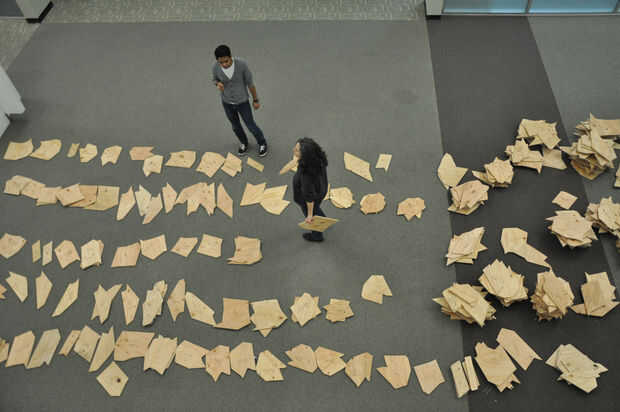

Después se cortaron las piezas, etiquetamos cada pieza con un alfa numérico que nos permitió ordenar y montarlos de manera más eficiente. Cada pedazo era también mano enarenada para asegurar que los bordes se redondearon y fácil de usar en general. Tiempo de fabricación total, con un promedio de 8 horas de operación de la máquina por día, duró 10 días.