Paso 1: Lo que se necesita y la forma de la boquilla de la máquina

1. acceso a un torno.

2. una regulada DC fuente de alimentación, mejor una fuente de alimentación de laboratorio.

3. hidróxido de sodio y ácido sulfúrico (ácido de la batería).

4. Nicromio alambre - usé 30 AWG para mi boquilla.

5. pequeñas Crimpea para conectar el cable de calefacción ya que no puede soldarse.

6. disipador de calor yeso - no es la clase para su CPU y GPU y Northbridge, usé silcone basado en pasta de disipador de calor de 300 º centígrados.

7. temp sensor de su elección, en mi caso el de tipo standard para mi viejo Mendel, por favor seleccione según su hardware.

8. en función de las capacidades del torno necesita un drillpress así.

9. M6 acero inoxidable tornillo y llave adecuada - se puede substitude para tamaños imperiales si la impresora no es métrica.

Si usted no está cómodo por perforación en acero inoxidable en torno de cheque ya perforados "calor barreras" o tornillos a su impresora favorito fuente tienda.

10. un poco de la barra del Telfon o PEEK.

11. Kapton cinta.

Vamos a empezar con el material:

He utilizado 8mm barra redonda de home depot - no la mejor opción pero más sobre en la parte de anodización.

Limpió en el exterior para hacerlo redondo en vez de baches lo que sucedió.

Siguiente paso es perforar el orificio de la boquilla para el filamento.

Para su primer palo de tratar a los tamaños más grandes, como 0,7 mm, he utilizado un orificio de 0.4 mm para este modelo.

Para mantener el taladro vivo pegué un lápiz viejo y utilizado a mano, estos pequeños ejercicios son caros y frágiles...

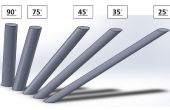

Mejor calidad de impresión la boquilla es rechazada en un ligero ángulo para que quede solamente una pequeña cantidad de material alrededor del orificio taladrado.

Crear un subproceso para el alambre de la calefacción.

Utilicé un hilo hacia la derecha del contador pero la dirección no importa.

Lo que importa es que necesitas 12-14 vueltas por lo que el cable está en el rango adecuado.

10 o menos vueltas sólo si su hardware es capaz de utilizar menos elementos heatng de 8 ohmios sin subir en humo.

16 vueltas si las longitudes no importan demasiado y desea ahorrar algo de energía. -El alambre de la calefacción funcionará bien con 16 vueltas.

Tal ves hay suficiente espacio para jugar así que es muy difícil meterse.

Por favor mantenga en cable de 30AWG mente fue utilizado - si se utiliza un diámetro diferente tienes que verificar dos veces la resistencia de antes con el número de vueltas para hacer las cosas bien.

He dejado bastante material para adaptarse a la derecha del termistor en la salida de la boquilla.

Magia interior...

Para el filamento de 3mm perforé un agujero de 3,5 mm hasta abajo por lo que hay como poco material como izquierda posible entre esta cámara de calentamiento y el agujero de la boquilla exterior.

Cuanto más el orificio de la boquilla más presión es necesaria para impulsar el filamento.

Para 1, 75mm filamet perfore un agujero de 2mm aquí.

El siguiente es un agujero de 5mm a 8mm de profundidad.

Este agujero es aprovechado ahora con un hilo de rosca de M6.

Si tienes un grifo con un fondo plano sería perfecto como no habrá ninguna sección 5mm antes de la cámara de calentamiento.

Si no simplemente siga leyendo como nosotros sustitude.

Último pero no menos importante se perfora el agujero para el termistor - debe tener cuidado de no perforar muy profundo.

Si usted perforar muy profundo con el taladro de 3,5 mm te darás un agujero en el agujero, si entonces lo siento pero tienes que empezar de nuevo y dejar un poquito más material cuando utilice el taladro de 3,5 mm.

Con el ángulo de la broca broca debe ser un ajuste de ajuste para el agujero del termistor de 2mm pero se adaptará.

Se perfora a profundidad suficiente para que el cuerpo de cristal va a quedar al ras con el diámetro exterior.

Eso es todo para el mecanizado en la boquilla real.

Usar un perno de acero inoxidable de 6mm para la conexión a la parte de montaje.

El perno de acero inoxidable tiene la cabeza cortada y un agujero de 3,5 mm perforados a través de.

Lo mejor para quitar el hilo en un extremo, si tu no puede explotar hasta el orificio 3.5mm dentro de la boquilla.

De esta manera usted puede la brecha grande dejado de golpear ligeramente (a menos que tengas un cortador plano).

Para ayudar con un buen sello y para mantener el filamento fundido en la cámara de fusión también hizo una arandela de teflón entre pernos y agujero interno de la boquilla.

Lo sentimos no pic aquí, sólo a 2mm de espesor arandela de 3,2 mm agujero para el filamento.

Si desea una boquilla universal para ambos tamaños de la incandescencia puede utilizar un tornillo con orificio 3.5mm pero hacer la arandela de teflón con un agujero de 2mm y una forma de embudo leve en la parte superior para facilitar el filamento en.

También puede obtener los pernos con un agujero ligeramente más grande que permite para utilizar mangas de teflón de diferentes tamaños para atender a los filamentos de 1,75 y 3 mm.

Las opciones aquí son todos tuyos ;)

Actualización 12/ß6/2015:

Si no se pueden perforar estos agujeros minúsculos utilizan mi diseño actualizado como se muestra en las imágenes de abajo.

En la foto de arriba que puedes ver la nueva hotend montado con un cooler del GPU de una tarjeta gráfica antigua - no tenía varillas de aluminio para hacer una correcta ;)

Ahora las piezas separadas:

El Monte de Teflon es un poco más como mi proveedor de x es un diseño extraño y necesitaba más espacio libre para el descanso del calor así.

El tornillo de acero inoxidable ahora es perforado a 4mm por lo que puede utilizarse un tubo de teflón para reducir la fricción.

El diseño del calentador es básicamente idéntico al anterior sólo que tiene un orificio roscado para el tornillo en la tobera.

Para obtener mejores lecturas de temperatura el agujero para el sensor de temperatura se perfora un poco en la rosca de la boquilla.

A subir alguna foto de si es necesario pero creo que de todos modos es bonito clrea.

Mañana yo se hacer las conexiones elcetrical y tratar de una impresión de prueba.

Hemos terminado con el trabajo, vamos a continuar con la anodización...