Las cosas que necesitas comprar es rosca de Perfil de aluminio, regulador de paso a paso, Arduino, varillas, tuercas y pernos.

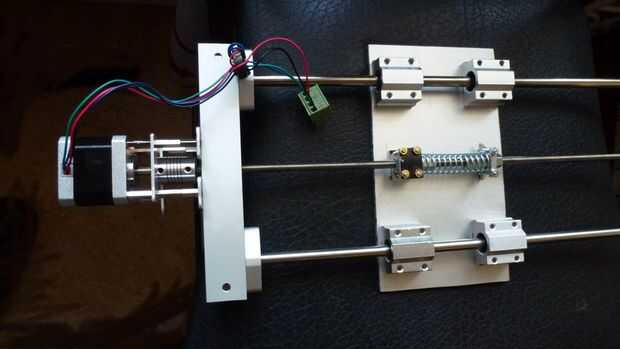

Aquí se utilizan varillas de 6 mm x 1 mm de rosca.

Esta máquina CNC puede cortar madera, plexiglás y aluminio.

Un colector de polvo se han hecho de 3 tubos de PVC pegados juntos (ver imagen).

Una lámpara de husillo con 8 LED han sido fabricados con este CNC.

Yo uso LibreCAD y HeeksCAD para crear los dibujos y PyCAM o HeeksCNC para generar el código G. Sin embargo, encontré que a veces es más rápido escribir el código de G sí mismo. Muy a menudo usted necesita archivos separados para el taladro, dimensiones internas y dimensiones exteriores. No hay manera para indicar que es que cuando uso de software libre de CAD. Una ventaja con estos programas es que funcionan sobre Linux y Windows sistemas de operaciones. Pero, tienes que hacer mucho de 'manos en' mismo.

El eje Z tiene un mal diseño. Los rodamientos están empujando las varillas (7mm) al lado y esto provoca gran tensión en las posiciones finales (Z). No utilice este diseño! Fue una mala idea.

La fuente de alimentación 300W se toma desde un PC.

La placa Arduino se carga con GRBL, véase GIT hub. GRBL (Arduino) está recibiendo el formato de código de G la PC mediante el cable USB. Sin embargo, tenga en cuenta que el GRBL tiene un conjunto limitado de instrucciones y el mus de G-code a veces adoptar las limitaciones.

Motores paso a paso: Z-teniéndolos: M42SP-6TE, eje M49SP - 2K (Mitsumi). Tomé los motores de impresoras antiguas. El paso a paso para el eje x fue destruido durante la prueba así que me vi obligado a comprar un nuevo NEMA17 para reemplazarlo.

Esta solución cuesta unos $40 y tiene una reacción de 0.3 milímetros. En una dirección tiene precisión de 0.1 mm. Usar esta solución para hacer piezas para la próxima generación.

SIGUIENTE paso (2.0) es comprar los rodamientos de bolas lineales. Esto mejorará la precisión y hay una nueva tuerca anti-contragolpe simple que se utilizarán. Lamentablemente con la compra de barras lineales, rodamientos lineales, barras etc. los precios sube otros $100. Todavía estoy utilizando varilla roscada pero esta vez utilizo una anti-reacción hecha en casa de ACME de la tuerca (ver imagen).

Aquí uso 25 x 25 mm perfil de aluminio y barras lineal de 8mm y rodamientos. También compré 8mm soportes de apoyo del eje. 10mm que transparente plexiglás se utilizan como material a granel. El inconveniente es que se rompe fácilmente (véase la versión 1.0 de la Mesa XY). La estrategia esta vez es apoyar con placas de aluminio.

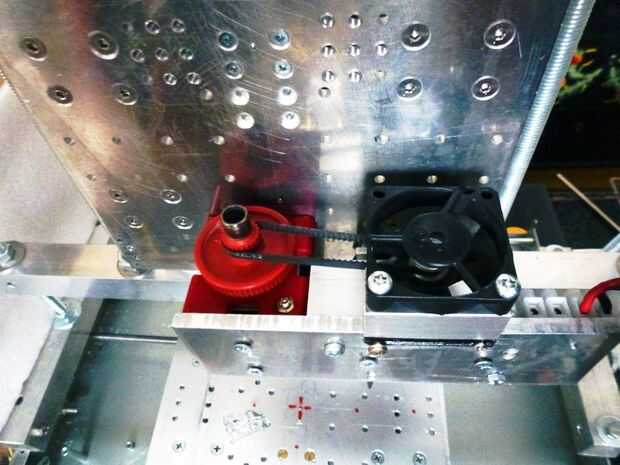

VERSIÓN 2: usé la primera versión CNC la máquina para hacer piezas para la segunda versión. Sin embargo, también decidió comprar componentes mecánicos profesionales. Ahora, que ya no es una solución barata pero tiene mejor rendimiento y precisión. Calculo estructura para ser $150. Si tienes tiempo puedes ganar las subastas en eBay, http://www.aliexpress.com/, http://www.banggood.com/ etc.. Esto reducirá el precio considerablemente. También podrá encontrar fresas y otras herramientas en por encima de los sitios mencionados.

NEMA17 steppers de 12V se utilizan.

Adjunto los archivos DXF para el eje Z. Tenga en cuenta el cambio de 0,7 y 2,5 mm para el soporte de la barra y el centro de eje de paso a paso. Esto hará la vida más fácil. La tuerca de M6 (anti-backlash) será de hasta 1 mm distancia desde la placa Z y la placa no chocará con las barras cuadradas al final.

Yo uso un script en Python para empujar el código G para la placa Arduino GRBL. He modificado el script pero me gustaría ampliar más y tienen más características como herramienta automática de configuración y encontrar un punto de referencia. Aquí pondré la secuencia de comandos.

Por ahora, acabo de poner las fotos aquí.

La fuente de alimentación están frente a la parrilla.

Se modifica el huso. Tomé el motor de una herramienta de pequeño grabador. Esto significa que tiene control de velocidad y más potencia en la versión 2.

Adjuntos 2 fotografías de artículos hechos con V2 CNC. La precisión es mucho mejor y por debajo de 0,1 mm supongo que 0,05 mm. Ahora, la plataforma está hecha de aluminio placas de 6mm y casi sin vibraciones.

Estoy pensando en poner un video que muestra el rendimiento y tal vez los ficheros DXF de diseño para el eje Z.

TODO: modificar la fuente de alimentación para mayor voltaje de salida. http://boginjr.com/wp-content/uploads/regulpsu.png para obtener mayor retención y el impulso.

Cuadro 3. muestra un soporte motor (Al) y una parte de un quadcopter. Los artículos se mecanizan con versión 2.