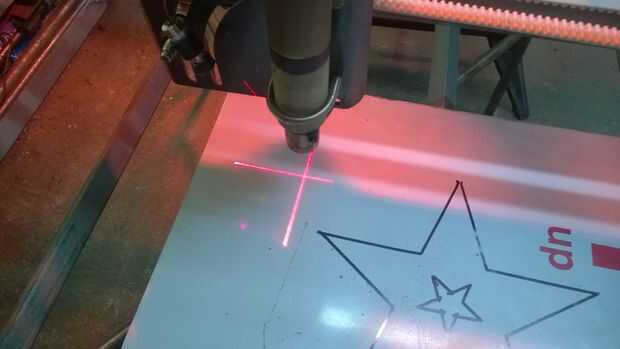

Paso 19: corte

Una vez que haya configurado el software, recomiendo colocar un rotulador a la cortadora como la primera prueba. Dibujar una forma sencilla y descubre lo bien dibuja la forma. Usted debe ser capaz de medir para asegurarte de que es dimensionalmente correcta. Si no, ir a Motor Tuning en Mach3 - usted ha probablemente calcula tus pasos por mm/pulgada incorrectamente (le pasa a lo mejor de nosotros!).

El fabricante de su cortador de plasma debe ser capaz de decirte la altura de la antorcha ideal para el corte y perforación. Las instrucciones para mi plasma viejo dijeron 1,5 mm para pierce y 1mm para cortar - pero encontré trabajó mejor en 2mm y 0,5 mm. Así - vale la pena experimentar.

Hypertherm recomienda pierce de 3mm y 0,8 mm con un retraso de pierce (cuánto tiempo toma para fundir un agujero a través del acero) de 0,5 seg - que funciona perfectamente para mí!

Introduzca estos valores en SheetCAM. También introduce una velocidad de corte - decir 1500mm/min. Usted puede ajustar fácilmente este en Mach 3 para afinar el corte.

El fabricante también puede dar una recomendación sobre velocidad de corte diferentes niveles de potencia (corriente). Yo sólo usaría esto como guía aunque. Probablemente tendrá que experimentar un poco para encontrar una combinación ideal de velocidad y corriente para un determinado espesor de metal. He encontrado que 1500mm/min, 25A funciona bien para acero suave de 3mm.

Qué pretende lograr es un corte con el mínimo de 'escoria' (metal fundido solidificado) pegado a la espalda.

Me tomó un día de experimentación para lograr resultados, yo estaba feliz con - pero en los últimos meses ya que he ajustado la configuración, los resultados han conseguido mejor y mejor.

Top Tip! Mantener una nota de la configuración de diferentes materiales y espesores.

Usted nunca alcanzará la misma calidad de corte como parte del corte del Laser - pero es mucho lo suficientemente bueno como para la mayoría de los propósitos. Siempre se pueden lijar los bordes si necesita ser suave.