Paso 1: Ciencia de la ascua

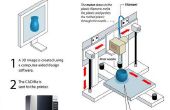

Ember es una impresora 3D DLPestereolitografía . Utiliza un proyector digital para exponer, para curar y endurecer plástico líquido fotosensible (lo llamamos resina) en una parte sólida.

Se trata de cómo funciona el proceso:

- El modelo 3D se corta en capas transversales. Cada capa se guarda como una imagen y transferido a la impresora

- El proyector expone la resina y se solidifica en la forma de la imagen. La primera capa se pega en el palo de la cabeza y posteriores capas de construir sobre la capa anterior.

- La cabeza de la estructura se levanta y luego se imprime la siguiente capa, este proceso se repite hasta que termine la parte

Usted puede haber notado en el GIF de arriba, que después de cada exposición la bandeja de resina y atrás gira 60 grados, veamos esto con más detalle.

Como exponer y crear cada capa de la resina endurecida actúa como pegamento, el jefe de construcción de la ventana óptica en la bandeja de resina. Las resinas que se utilizan en brasas son fotopolímeros acrilatos y metacrilatos que curan a través de un proceso libre de fotopolimerización radical . Para evitar el atascamiento de la capa impresa a la ventana óptica de la capa de la ventana con una capa delgada de polidimetilsiloxano (PDMS), que es un caucho del silicio rica de oxígeno. Polimerización de radicales libres es inhibida por la presencia de oxígeno , que así el oxígeno en el PDMS impide una capa muy delgada de resina, alrededor de 5 micrones de espesor, curado en la superficie de los PDMS. Esto significa que la capa impresa no se adhiere a la ventana óptica.

Con capas finas, de la resina, habría enormes fuerzas de succión que ejerce sobre la capa impresa si se va a levantar la cabeza construir directamente. Estas fuerzas de succión que son inversamente proporcionales al espesor de la resina sin polimerizar, en otras palabras, cuanto más gruesa la capa sin polimerizar de resina menor la separación de la fuerza. Las fuerzas de succión también están proporcionales a la superficie de la parte, la mayor parte, las fuerzas de mayor.

Para aprovechar esto en brasa utilizamos un mecanismo de separación de corte. La bandeja de resina gira 60 grados hasta que la cabeza de la estructura ya no está por encima de la ventana óptica con la capa de resina no polimerizada como lubricación y reducir al mínimo la fuerza de esquileo. Después de la rotación, el director de construcción es directamente sobre un canal que está más allá de la ventana óptica. En este punto, hay más de 1000 micrones de resina entre capa impresa y la parte inferior de la bandeja de resina, esto significa que la fuerza de succión es reducido por un factor de 200 y por lo tanto, se convierte en insignificante y puede levantar la cabeza de la estructura con una mínima fuerza de succión ejercida sobre la parte impresa. La bandeja gira posteriores 60 grados y luego se imprime la siguiente capa.

Llamamos este proceso mínima fuerza mecánica y permite Ember producir confiablemente, piezas con detalles increíbles, como la pluma de pavo real sobre. Pero tarda alrededor de 2-3 por capa y, por tanto, representa aproximadamente el 50% de la impresión tiempo y limita la velocidad de la impresión en capas de 25 micras a 18 mm/hora.

Si estás interesado en aprender más sobre la mecánica de Ember, puede descargar el CAD mecánico y exploran, el CAD de Ember se comparte bajo una licencia Creative Commons Reconocimiento-CompartirIgual.

Ahora voy a mostrarte que optimizando el software y los materiales puede eliminar este paso de separación e imprimir a 440mm/hora.