Paso 3: Explicaciones, limitaciones y trabajo futuro

Así fue genial! Permite buscar en por qué las optimizaciones trabajaban, las limitaciones del sistema, lo que significa en la práctica y cómo se podría mejorar en el futuro.

Explicación

Tiro directo (impresión sin separación) trabajó en este caso principalmente porque utilizamos software para optimizar el material y la geometría.

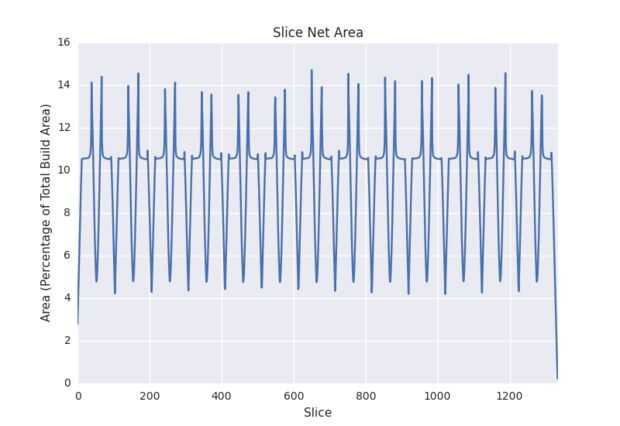

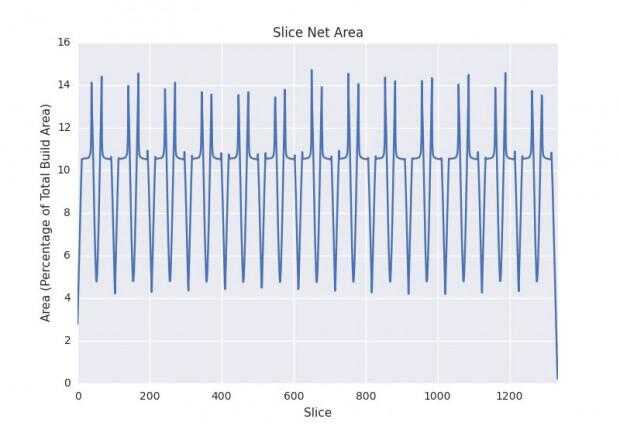

Usted notará en el gráfico superior a la estructura del enrejado que la superficie global (la suma de todos los píxeles blancos en un sector dado) nunca supera el 15% de la rebanada. La superficie global debe permanecer por debajo del 15% para que las fuerzas de succión, que son proporcionales a la superficie, no llega a ser mayor que la fuerza de la resina curada, la fuerza de rasgón de la ventana PDMS y la fuerza normal que la impulsión linear y el motor pueden entregar. Si las fuerzas de succión exceden cualquiera de estos y luego los modos de fallo son como sigue:

- Fuerza de succión > resistencia de resina de fotocurado: el objeto impreso se tira aparte

- Fuerza de succión > fuerza de los PDMS de rasgón: el PDMS tan destrozado

- Fuerza de succión > fuerza normal entregado por la unidad lineal y motor: los atascos del eje z

Se puede ver en el gráfico y el vídeo en la parte superior de este paso que la geometría cambia rápidamente de una capa a capa que muestra que fácilmente pueden flujo de fluidos en las áreas que necesitan curar. Si tuviéramos que imprimir una columna vertical, luego después de unas pocas capas se utilizaría todo el fluido entre la parte y el PDMS para arriba y sería difícil obtener más líquido en el área de curado.

También hemos optimizado el material para hacerlo curar más rápido y a una profundidad más profunda reduciendo el sobre de inhibidor de la foto, esto nos permitió imprimir capas más profundas. Técnicamente, se podría llamar a esto, porque la impresión en capas de 250 micrones es 10 veces más rápida que las capas de 25 micrones. Pero con la optimización de la geometría y el proceso, hemos sido capaces de hacer brasas impresión 24 veces más rápido.

Limitaciones

Hay cuatro principales limitaciones de la geometría que se puede imprimir

- Superficie global

- Zona superficial: la superficie de las piezas individuales de la rebanada. Por ejemplo, un puntal en el enrejado.

- Tasa de cambio de posición de la superficie local: cómo la posición del área local de la superficie cambia de capa a capa

- Resistencia del material curado

Superficie global:

Las fuerzas de succión generadas por la superficie global de la pieza no deben exceder la fuerza de separación normal del sistema.

Superficie local:

La longitud máxima del centro de cada zona superficial hasta el límite debe ser menor que la distancia máxima que una partícula de fluido podría moverse desde el límite del centro a una determinada viscosidad impresión de velocidad y resina. Esencialmente, si la zona superficial de una costilla es demasiado grande, entonces resina no será capaz de llegar al centro.

Tasa de cambio de superficie de local:

La tasa de cambio de posición local superficie debe ser tal que no hay pixeles están expuestos en el X capas consecutivas.

Resistencia del material curado:

A cierta velocidad, las fuerzas normales será mayores que la fuerza del material curado haciendo que la parte impresa que se separe.

Trabajo futuro

Entonces, ¿cómo podría hacer un sistema más rápido?

- Hacer más: el eje z, la bandeja de resina, la ventana óptica y la resina

- Hacer más gruesa la capa de inhibición

- Hacer que la resina cure más rápida y baja viscosidad

Hacerlo más rígido:

Cuanto más rígido el sistema, más rápido se puede lograr y cuanto más rápido usted imprimirá. Cada componente del sistema tendrá que ser lo suficientemente rígido para soportar las fuerzas de succión; Esto incluye la resina curada, la ventana óptica y el eje z. Pero ten cuidado, si haces la resina demasiado rígida y fuerte, entonces será difícil de quitar de la cabeza de la estructura y eliminar cualquier apoyo.

Hacer más gruesa la capa de inhibición:

En 5 micrones la capa de inhibición no es que espesa. Si usted podría conseguir la capa de inhibición hasta 500 1000microns gruesa, entonces las fuerzas de succión sería insignificante, el Santo Grial, pero más difícil de lo que parece.

Hacer que la resina cure más rápida y baja viscosidad:

Una resina de viscosidad menor que cura en milisegundos aumentaría la velocidad de impresión pero no superaría las limitaciones descritas anteriormente.

¿Qué significan estas limitaciones en la práctica?

Para empezar, se pueden imprimir partes DLP SLA estándar como restauraciones dentales, audífonos o anillos. Incluso finas piezas amuralladas como cáscaras de oído y copings dentales tienen mucha superficie por capa para trabajar (al menos en brasas). Hemos encontrado que todas las piezas impresas utilizando esta técnica deben ser finos riostras enrejados.

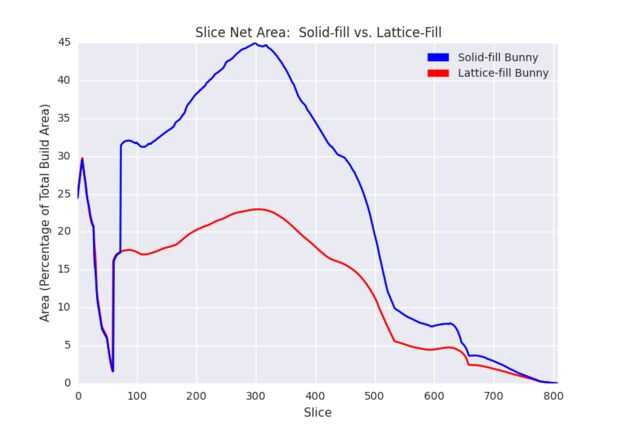

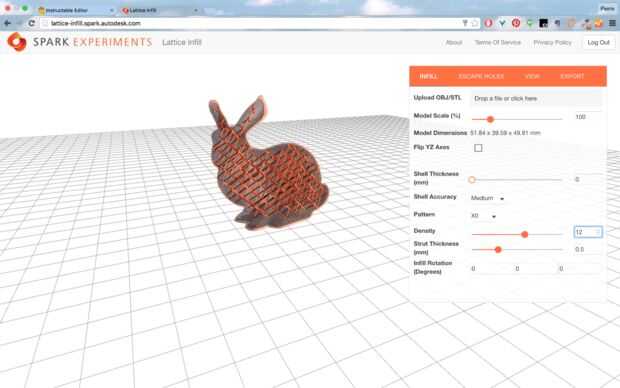

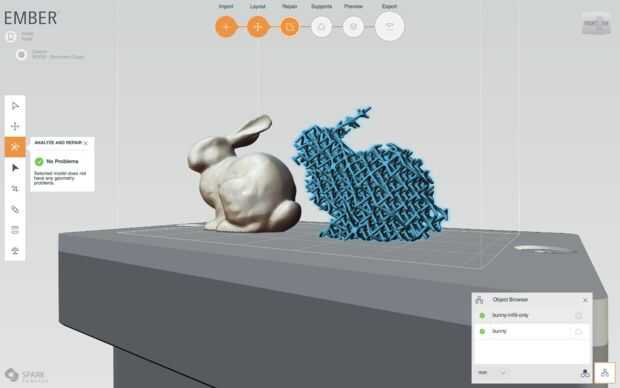

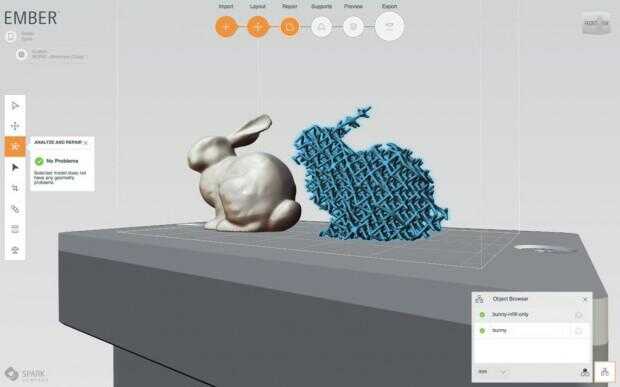

El equipo de chispa han desarrollado una herramienta que permite crear estructuras de modelos sólidos. Por ejemplo, si tomamos el conejito de Stanford omnipresente podemos crear una representación de enrejado y luego usar Print Studio para cortar para brasa, pero es difícil controlar el producto final utilizando esta técnica. Por ejemplo, si descarga los modelos de conejito a ver que algunas partes del enrejado en los oídos no están conectadas al cuerpo principal. Para diseñar con éxito para DLP de alta velocidad, usted necesita software de diseño que entiende el proceso, el hardware y los materiales.

En Autodesk, estamos

investigar, construir y probar soluciones que cambiarán el futuro del. En el futuro, puede no sentarse en una estación de trabajo y sketch, sacar y formar parte. Podrían estar utilizando una herramienta de diseño generativo como el cazador de sueños, donde usted ingresa un conjunto de objetivos de alto nivel incluyendo cómo desea fabricar el producto y el equipo recorre miles de opciones de diseños hasta que encuentre uno que satisfaga sus objetivos. La salida podría ser una parte funcional que está optimizada para alta velocidad DLP.

La clave de desbloqueo DLP de alta velocidad como un proceso de fabricación no es sólo nuevo hardware o materiales pero, en realidad, se basa en el desarrollo de nuevo software de diseño que puede aprovechar al máximo las capacidades de oferta. Por eso estamos construyendo un ecosistema conectado de hardware, software y materiales, así que podemos entregar la producción lista de flujos de trabajo de fabricación aditiva.