Paso 6: PRECAUCIONES: ajustes y tolerancias

Por el contrario, si usted láser corte dos pedazos de plástico o madera para las mismas dimensiones, el ajuste será tan inestable que podría tener problemas manteniendo su estructura juntos como usted está tratando de montar!

¿Por qué sucede esto?

Tolerancias de proceso

Sistemas waterjet abrasivo sufre de afilado de los bordes por la naturaleza de su método de corte: un tallarín de agua altamente presurizada (el recurso vinculado es una lectura excelente para cualquier cosa sobre tecnología waterjetting, por cierto). Básicamente hay dos factores principales que contribuyen al chorro de agua las tolerancias de fabricación:

- Desplazamiento y desgaste. El controlador de máquina de chorro de agua dirigirá la boquilla en un preset a distancia tal que es nominalmente 1 stream radio de la parte. Se trata de desplazamiento de la boquilla. En un mundo ideal, esto obtiene una pieza que está exactamente en la dimensión, pero boquillas se desgastan. Como USA, la corriente se convierte en más extensión (perdiendo presión preciosa) y la boquilla se obtiene mayor. Si bien esto puede parecer hacer la parte más pequeña, el jet más dispersado es menos capaz de dirigir su energía en el material, por lo tanto empeorando rendimiento de corte.

- Velocidad en relación con la dureza del material y espesor. Las velocidades de corte preestablecido para materiales y espesores se encuentran básicamente empírico por el fabricante. Como se describe en waterjets.org, más rápido el corte, los bordes más ondulados y forma cónica será visto, ambos causando desviaciones de tamaño de pieza.

Todo esto puede sonar terrible, pero es generalmente del orden de 0.005"(0.13 mm) o menos, por cada lado. El problema es que para la mayoría de los metales, 0.005" es una terrible interferencia y 0,01" es imposible. Plásticos, siendo más deformable, puede ser capaz de manejar dependiendo de su flexibilidad (plásticos frágiles se rompen en el interior las esquinas). Mucho lijado y presentación podrían estar implicados como resultado, negando la ventaja de montaje rápido.

Para cortadoras láser, son las contribuciones más grandes a la ladera de la parte

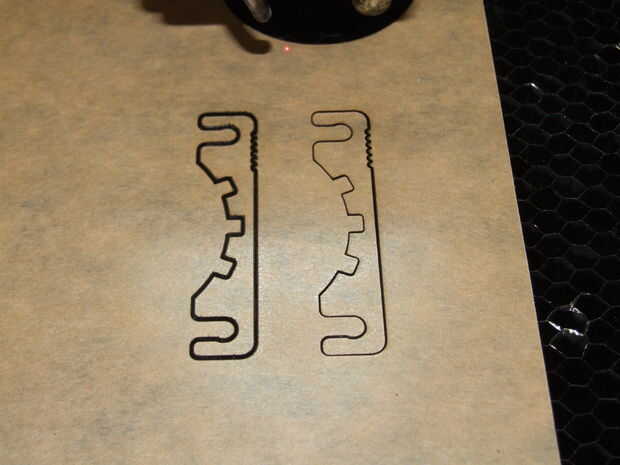

- Enfoque. Si el láser corta fuera de foco, entonces lo que debería ser un puntito de luz se convierte en un haz ancho antibarro, derrite más material de lo debido. Puede incluso corte a través en el primer intento, dejando un corte aún más amplio para futuros intentos. El cuadro 2 muestra los efectos de estar en foco y fuera de foco, para la misma parte. Mira el derretimiento desagradable en el izquierdo!

- Espesor de la pieza. De luz láser no es una viga recta (colimado) al final de la corte, pero se enfoca a un punto. Por lo tanto, el grueso del material, el más entrada y salida de enfoque el rayo conseguirá mientras que viaja. Materiales más gruesos siempre cortará más complicados.

En un proceso de láser, la manera de evitar estos dos fenómenos es utilizar un lente de enfoque largo por lo que el grueso de la parte importa menos y mantener en foco en el Centro del material.

Para los lasers de la típica tienda 60-150W, la anchura de la viga es del orden de 0,006" o menos. El corte real de corte dependerá del material - plásticos, por ejemplo, tenderá a mantener fusión después del corte, ensanchar la hendidura. Madera se mantendrá estable. Agregar efectos de enfoque, el corte puede ser típicamente del orden de 0,01" o más.

Pero hay una ventaja a usar un cortador láser. La gran mayoría de máquinas comerciales comunes de corte en la línea. Esto no significa que ninguna magia del parámetro offset, y el corte se aplica igualmente a ambos fuera y dentro de dimensiones. Lo que esto significa es cortadoras láser será automágicamente ampliar sus ranuras y el encogimiento de tus pestañas. He escuchado de muy pocos cortadoras láser que compensarán por corte para usted.

Por otra parte, un router o un molino, que utiliza una herramienta de corte rígido, es prácticamente inmune a los efectos de forma cónica y cambios de corte incontrolable. Usted acaba de obtener un corte natural enorme en comparación con las otras tecnologías, pero máquinas rígidas cortes ligeros pueden mantener tolerancias de milésimas de pulgada, o en menos de 0.003".

Tolerancias de material

La máquina no es la única fuente de errores que puede estancar el proceso de montaje. Propios materiales a menudo no son las dimensiones que se venden como.

Por ejemplo, la mayoría de plástico acrílico de 1/4"es en realidad de 6mm de espesor. 1/4" en decimales es 0.250" y es de 6mm 0,236"! Por lo tanto, diseño de ranuras de 1/4" anchas y tener 0,236" material dará lugar a un ajuste muy descuidado.

Las tolerancias de fabricación de metales y plásticos también entran en juego. Plásticos de cortado láser más comunes como acrílico se fabrican con una tolerancia de espesor ± 0,02". Esto significa una hoja nominal de 0.250" podría ser tan fina como 0.230 y tan gruesos como 0.270 y vendiéndose a como 0,25". Plásticos de ingeniería como el Delrin (acetal) se hacen a las tolerancias más estrictas, tales como ±0.005 ". (Fuente: McMaster-Carr).

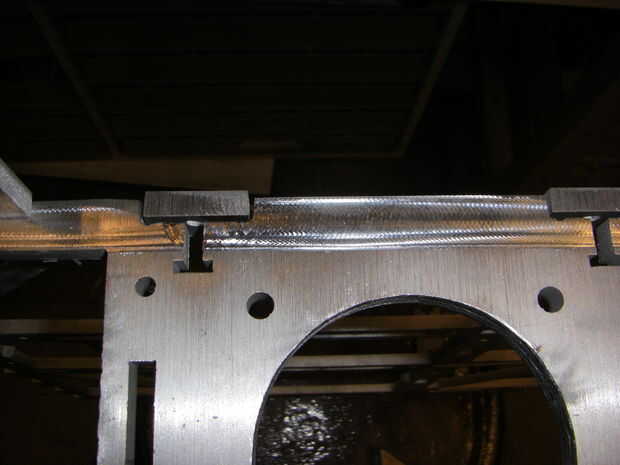

Para metales, la tolerancia del grueso depende del material y proceso de fabricación. Placas de laminado son generalmente slopper de tierra de la precisión, pero este último es mucho más caro. Una especificación técnica del ejemplo se encuentra aquí para la placa de aluminio de 1/4" 6061 - aviso cómo la tolerancia del grueso varía con el espesor del acabado. Para esta placa de 1/4", la tolerancia del grueso es +/-0,012".

Personalmente he tratado con 1/4" placa de que era realmente 0,265" y 3/8"(0.375) acción que era un increíble 0.390. En ese momento, me preguntaba si compré aluminio 10mm (0.393) por accidente! La tercera imagen es una foto del lado de mi DIY Segway-como el dispositivo, fallo de segmentación, en el que tuve que moler algunas de aluminio en la vecindad de las articulaciones del dedo ya que completamente no podrían suceder incluso con compensación de boquilla - todo debido a las tolerancias de material.

Mitigación de

Compensación para el corte y forma cónica depende de la tecnología. La manera más infalible es no hacer ninguna hipótesis y hacer un 'corte' de calibre que es una pieza con varias variaciones en su dimensión crítica. Se muestra un ejemplo en la cuarta imagen. Esta pieza tiene unas ranuras y lengüetas de anchura cada vez mayor, rondando alrededor de 0.5". Cortar la pieza en la máquina de elección (o se hizo) y medir las dimensiones exactas que vienen detrás. Esto establece una medida para la ajuste de tolerancias de parte de esa máquina y ese material.

Por ejemplo, con un calibre con mecanizado por chorro de agua, las dimensiones pueden ser acertadas en un lado del corte, pero ser unas milésimas más grandes por el borde (es decir, la ranura de prueba 0,500" podría ser tan pequeña como 0,490" en lugares). Para corte por láser, puede ser lo contrario - el material donde el láser es menos en foco, por ejemplo, puede causar la ranura que 0,515".

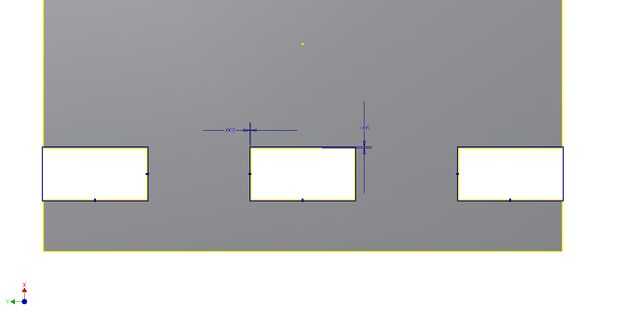

Con esta información, usted puede "diseñar hacia fuera" la diferencia en el software de CAD. Se muestra en la quinta imagen es un ejemplo de una operación booleana geometría o ranura se diseña "en tamaño" al principio, luego al final se dibujan contornos de desvío alrededor de las ranuras y compensación aplican atómicamente en una saca.

Lo mismo puede decirse de partes de acoplamiento circular como engranajes y ruedas dentadas. En este caso, el "libre servicio" slop de Cortadoras Láser es beneficioso - engranajes, poleas y piñones que son demasiado pequeños sólo actuará como gastado regular. Pero el chorro de agua cono absolutamente matará a tu equipo y piñón encaja! Las dos últimas imágenes muestran montaje vs piñones nonfitting. En la rueda dentada del accesorio, he realizado una operación de desplazamiento en el perfil de piñón entero que cambió los dientes hacia adentro por 0.005".

En las partes que no conozco previamente las especificaciones de la máquina que se utilizará para construir, dejo cosas extra descuidado y dependen totalmente de buen uso estructural diseño y sujetador para conservar la rigidez. Un ejemplo es los paneles para la República de Chibikart Popular Democrática. En eso, me fui hasta 0,01" más grande en agujeros y 0,015" en las ranuras que seguro!

La línea de fondo

Waterjets tratan de hacer su parte exactamente a la medida, pero podría terminar haciendo dentro de cortes (por ejemplo, las ranuras y orificios) muy pequeñas y fuera de cortes demasiado grande (por ejemplo, las pestañas y perfiles), haciendo que la parte tiene demasiado material sin compensación.

Láseres de corte en la línea, haciendo dentro de cortes grandes y fuera de cortes más pequeños, pero podrían terminar haciendo la parte final demasiado descuidado sin compensación.

En última instancia, máquinas con instrumentos rígidos como routers y molinos todavía pueden llevar a cabo las mejores tolerancias, pero incluso entonces, el material podría ser descuidadamente hecha y demasiado grueso o fino.

También, simplemente no tome mi palabra para ella - UPenn MEAM también tiene un algunas reflexiones sobre el tema.