Paso 9: Motor: mecánica y montaje

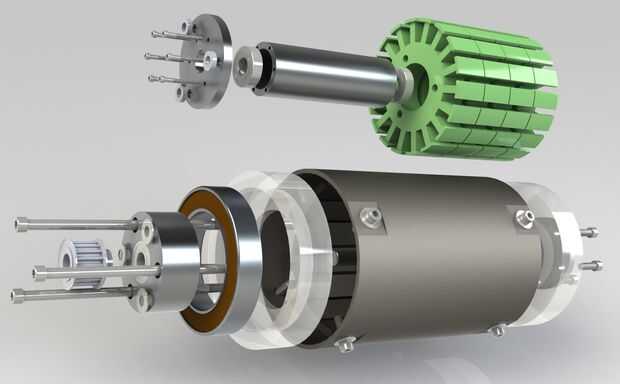

Para combinar los estatores en una unidad, diseñé una parte para los estatores para deslizarse sobre. Entonces había aburrido un agujero en este montaje de estator con un torno para que pudiera pulsar ajuste rodamientos en él para girar alrededor del eje central. Luego diseña una placa de extremo para sujetar los estatores al eje central, mantiene todo juntos como usted puede ver en las fotos.

Para hacer el montaje de estator solo, inmóvil, solía los agujeros perforados previamente en las láminas sujete a la superficie de montaje exterior. Los orificios para los tornillos que van todo el camino a través de los estatores serían equivalente, mientras que los agujeros de montaje sería perforado y golpeado ligeramente. Porque esto sería un componente muy estructural, utilicé una redonda gruesa de aleación de aluminio. En el centro de la cara sería un rodamiento del eje para ayudar a apoyar el esfuerzo de torsión de la polea en el extremo. Un cojinete grande presionó sobre el borde exterior de la cara de aluminio para aislar de la poder de giro.

Hice la lata de 1/8" acero grueso para contener el campo magnético de los imanes. Tamaño de diámetro interno de la lata para crear alrededor un 1mm de espacio entre el estator y los imanes. Después de dar vuelta en un torno, usé una plantilla que era 3D imprimido para colocar los imanes correctamente. Una vez virado en su lugar con pegamento, mezclé un epoxy viscoso para llenar los boquetes entre los imanes (cuadro 3).

Decidí usar una gruesa pieza de policarbonato transparente para caber entre el cojinete grande y la lata de acero, aprovechando agujeros radiales en el policarbonato para unir a la can. Para la otra tapa, también quería utilizar policarbonato para permitir una visión clara de la Asamblea de estator. Para sujetar el eje a la lata de lo outrunner, soldado una placa de acero a un extremo del eje. Luego perforé agujeros en la placa de modo que podría montarse en el policarbonato. También corté un espacio en el policarbonato para empotrar la placa de montaje. Después de girar hacia abajo el cordón de soldadura, colocar las piezas juntas y perforados y había aprovechado el policarbonato, asegurando que podría transmitir el par motor necesario.

Decidí usar un estilo sinuoso dLRK. Este es el estilo sinuoso más eficaz para el tipo de estator que tenía, proporcionando eficacia levemente más alta que el estilo LRK. La terminología utilizada para dLRK bobina sigue el estilo de "AabBCca..." Las letras A, B y C indican las fases del motor, mientras que las letras mayúsculas indican la dirección de giro (sentido horario o antihorario). Para mi estator, que cuenta con 18 dientes, usé AabBCcaABbcCAabBCc.

Después de enrollar cada fase con un filamento de alambre de Magneto 18AWG, corrí fuera del tiempo y tuvo que dejar de trabajar en el motor. También había tenido o trabajado a máquina el diámetro interior de la lata un poco demasiado pequeño o se desalinea el estator ligeramente porque el estator estaba frotando contra el poder. Esto hacía muy difícil hacer girar con la mano y podría dañar el motor si he probado electrónicamente. Es probable que se intente arreglar este problema, volver a colocar el estator interior del cojinete puede o lijado por el estator hasta que gira suavemente.

Sin embargo, para terminar el motor, habría tenido que colocar sensores de efecto hall para que pudiera controlar el motor con un controlador de 300W. Sensored control utiliza los sensores de efecto hall para determinar la posición del rotor a través del campo magnético y se aplica actual basado en la retroalimentación. El otro método de control se llama "sensorless" que utiliza la parte posteriora EMF del motor para controlar su velocidad. Sin embargo, esto dificulta el motor de puesta en marcha de un stand-still, causando potencialmente dañinos picos de corriente.

Para insertar los sensores en la detección de la posición correcta, necesito introducir los sensores 120 eléctrico grados aparte para que coincida con la configuración de mi controlador de Kelly. Para calcular esto, primero necesita averiguar cuántos grados eléctricos son entre cada diente. La fórmula para esto es

° E / diente = 360 *(# pole pairs) /(# stator teeth)

Para mi motor, cada diente salió a 160 grados eléctricos apartes. Ya que realmente no puede poner un sensor de una fracción de un diente ausente, necesita posicionar los sensores tales hay separación 120° ± 360° para cada sensor. Para mi motor, esto significa colocarlos en las ranuras entre los dientes con 3 ranuras entre cada sensor. Asegúrese de que la cara de su motor es lo suficientemente grande como para tener en cuenta todos los cables que salen.

![Cómo hacer un cigarrillo eléctrico [muy fácil] Cómo hacer un cigarrillo eléctrico [muy fácil]](https://foto.askix.com/thumb/170x110/e/d3/ed344415bca99f15e5a625e3d7d6924a.jpg)