Paso 7: Proceso de la máquina

El proceso para las máquinas seguidas una inicial similar proceso de diseño. Al principio del estudio de cada uno rápidamente el prototipo varios máquina tipos de actuadores mecánicos de cremallera y piñón, máquinas taladro basado en máquinas que son accionados neumáticamente. Las dos máquinas que vimos más potencial después de esta primera ronda de pruebas fue un taladro basan sistema, así como un pistón neumático. Allí eran dos equipos de dos estudiantes cada una de las dos opciones. Efector final mecánico, Arash Sedaghatkamal y Gloria Asaba el efector final de penumatic liderado por Joseph Chang y Sam Sellery. Como comenzó a crear y diseñar un efector final que podría montarse en el pórtico. ¿Cuánto peso con y sin material que puede manejar? ¿Qué tan grande físicamente ¿será? ¿Cuál es el diámetro de la boquilla? ¿Cuan rápida es la tasa de flujo de materiales? ¿Puede apoyar a deposición de material continuo? Si no es así, ¿cómo funciona el sistema de tolva? Estos fueron los tipos de preguntas que se piden para que podríamos empezar a diseñar y crear máquinas que se cumplen estos criterios.

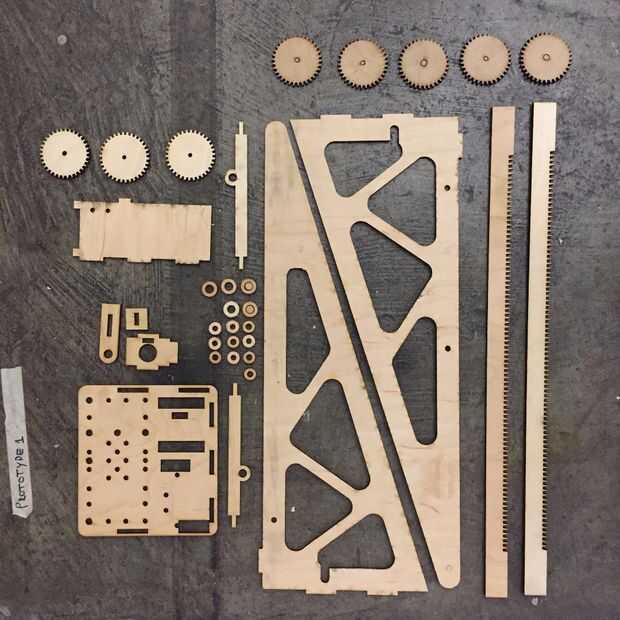

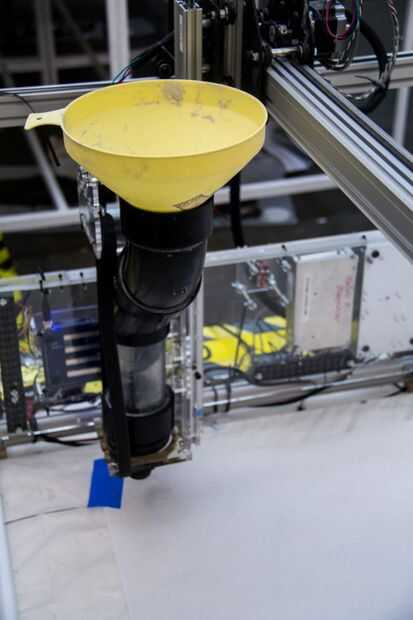

Durante el proceso de diseño el efector final mecánica se manifiesta en una barrena sistema basado en que utilizaría la barrena para empujar el material a una velocidad controlada. Inicialmente el sistema utiliza un motor paso a paso que fue juntado a la barrena y se realizó rápidamente que el paso a paso por sí mismo no tiene el torque suficiente para poder superar el peso y la fricción del material introducido en el sistema. Esta versión del efector final tenía una característica deseable que era que yo podía ser alimentado continuamente material a través de un tubo lateral. Sin embargo, la máquina tuvo que ser separado del pórtico después de cada sesión de impresión. No había manera de limpiar completamente el efector final en la impresora sí mismo. Así se diseñó un sistema de soporte inicial que fue corte láser de acrílico de 1/4".

Para el efector final neumática, su diseño era originalmente un sistema de pistón base donde un actuador empujaría un émbolo hacia abajo en un tubo de material que luego sería capaz de mover un material más grueso por un tubo a un inyector. Sin embargo, el diseño fue cambiado a un sistema de aire neumático basado que empujaría el material con un émbolo impreso 3D personalizado. Durante senderos material demostró promesa y fue capaz de sacar el bio-material más viscoso. Sin embargo se rompió después de que voló una tapilla de sometidos a demasiada presión. La razón para el cambio a un sistema de bomba de aire directa en lugar de un sistema de bomba actuador era reducir la cantidad de piezas necesarias para ser capaces de empujar el material. Otra diferencia que el sistema neumático era que no era capaz de ser alimentado continuamente material, que se consideró como una característica indeseable, ya que el objetivo inicial era poder imprimir continuamente.