Paso 3: Construcción de Robot consejos y trucos

Después de construir 18 robots, estas son algunas de las cosas que he aprendido la manera dura.

Fuentes de alimentación separadas

Si tienes el espacio, usted ahorrará un montón de problemas si utiliza fuentes de alimentación separadas para el microcontrolador y sus circuitos y los motores. La tensión fluctuante y el ruido eléctrico que producen los motores pueden causar estragos con las entradas del microcontrolador y el sensor para producir respuestas muy inconsistentes en su robot.

Resolución de problemas

Me parece mejor primero construir el circuito completo del robot en un protoboard. Componentes rara vez fallan o son defectuosos. Si su diseño es válido, y el circuito no funciona, es casi siempre un error en el cableado. Para obtener información sobre cómo rápido prototipado de circuitos, consulte aquí: http://www.inklesspress.com/fast_circuits.htm

Luego montar los motores y sensores en el cuerpo de robot y programar el microcontrolador para controlarlos. Sólo después de que todo está funcionando bien, intentar y hacer una versión soldada permanente del circuito. Luego pruebo esto mientras está aún separado del cuerpo del robot. Si funciona, yo luego móntelo permanentemente en el robot. Si deja de funcionar, a menudo es culpa de los problemas de ruido.

Problemas de ruido

Uno de los mayores problemas que he encontrado es ruido eléctrico que hace que un circuito inútil. Esto es causado a menudo por el ruido eléctrico o magnético que puede emanar de motores de corriente continua. Este ruido puede abrumar a las entradas de sensor e incluso el microcontrolador. Para solucionar esto, puede asegurarse de que los motores y los cables, no son cerca de las líneas de entrada a tu microcontrolador.

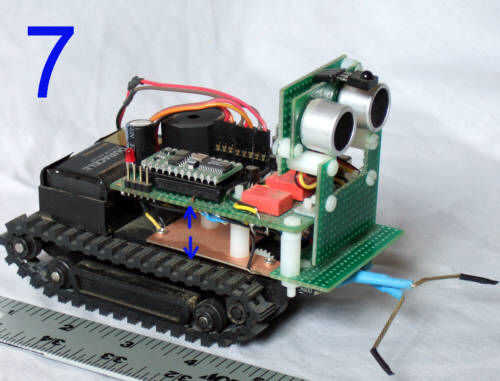

Foto 7 muestra Sparky, R-12, un robot que me hizo que utiliza un basic Stamp 2 como el microcontrolador. Primero he probado con el circuito principal del robot y después de hacer el básico de programación, todo funcionaba bien. Cuando monta por encima de los motores, se volvió loco y era totalmente incompatible. He intentado añadir un tablero revestido cobre conectada a tierra entre los motores y el circuito pero que no hay diferencia. Finalmente tuve que elevar físicamente el circuito de 3/4"(ver flechas azules) antes de que el robot podría funcionar otra vez.

Otra fuente común de ruido devastador en pequeños robots puede ser señales pulsantes. Si envía señales PWM para servos o motores, los cables pueden actuar como antenas y enviar señales de que pueden confundir a sus líneas de entrada. Para evitar esto, mantenga el microcontrolador los cables de entrada y salidos separados tanto como sea posible. También mantenga los cables que llevan energía a los motores de las líneas de entrada.

Alambre magneto

El problema del grueso del alambre en circuitos muy pequeño puede ser resuelto mediante el uso de alambre de Magneto calibre 30-36. He utilizado alambre de calibre 36 en algunos proyectos, pero pareció tan tenue, era difícil de pelar y utilizar. Un buen compromiso es alambre de Magneto calibre 30. Puede utilizarse alambre magneto regular, pero prefiero el alambre del imán segregables calor. Este alambre tiene un recubrimiento que puede ser despojado por simplemente Soldándola con suficiente calor para derretir el aislante. Tarda hasta 10 segundos para quitar la capa mientras se suelda. Para algunos componentes delicados como soldar LEDs o ICs, esto puede ser un calor perjudicial.

El mejor compromiso para mí, es utilizar este cable de imán segregables de calor, pero tira algo primero. En primer lugar tomar un cuchillo y un slide que a través del cable de imán para pelar apagado la capa y luego gire el cable alrededor hasta que se pela muy bien alrededor de su diámetro. Luego que soldar el extremo del cable pelado hasta que es bien estañada. Entonces, usted puede soldarlo rápidamente a algún componente delicado con menos posibilidades de daño por calor.

Soldadura delgada

Cuando los componentes están muy juntas, puede ser difícil soldar sin blobbing encima y un cortocircuito cerca de las almohadillas y los cables. La mejor solución es utilizar una pequeña punta de soldador de calor ajustable (1/32") y la soldadura más delgada que usted puede encontrar. Soldadura estándar suele. 032" de diámetro que trabaja bien para la mayoría de las cosas. Utilizar thinner. 015" diámetro soldadura le permite controlar fácilmente la cantidad de soldadura en la articulación. Si utiliza la menor cantidad de soldadura necesaria, no sólo se necesita un volumen más pequeño, pero también le permite soldar una junta lo antes posible. Esto reduce el riesgo de recalentar y dañar los componentes delicados como ICs y LEDs de montaje superficial.

Componentes de montaje superficial

Componentes superficiales del montaje son lo último en miniaturización. Para utilizar SOIC tamaño ICs normalmente utilizo alambre fino de la soldadura y el imán. Para ver una manera bastante fácil de hacer SOIC breakout placas o circuitos ver aquí: http://www.inklesspress.com/robot_surface_mount.htm

Pegado de componentes en vez de soldar

Algunos componentes de montaje superficial pueden encolar directamente sobre placas de circuito. Puede hacer su propio pegamento conductivo y usarlo para pegar en LEDs y circuitos integrados. Ver:

Aunque esto funciona, puede ser algo difícil debido a acción capilar tiende a mecha el pegamento conductor bajo los LEDs de montaje superficial y otros componentes y les corto.

Pegado de componentes usando el pegamento no conductor

Yo he estado experimentando recientemente con el pegado de componentes en placas de circuitos de cobre y conductores tejidos con pegamento que no.

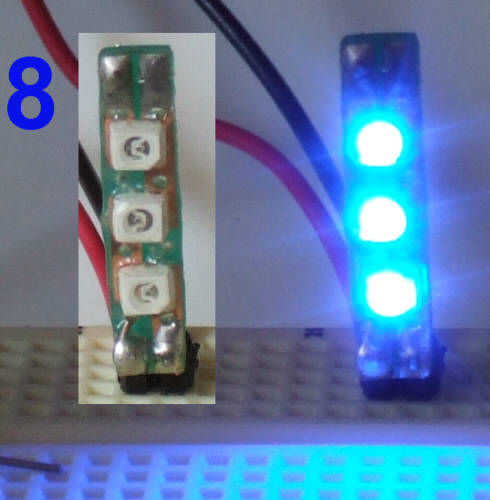

Ver Pic 8 para un cuadro de luz de la barra (apagado y encendido) 12 voltios utilizando LEDs de montaje superficial que estaban pegados con pegamento no conductor en. Descubrí que si ponen una fina capa de esmalte de uñas transparente sobre los rastros de cobre y luego físicamente la abrazadera en el LED y dejar secar durante 24 horas, usted quedará con una buena unión mecánica que es eléctricamente conductor. El pegamento de uñas efectivamente se contrae y abrazaderas de los contactos llevados a los rastros de cobre formando una buena conexión mecánica. Deben sujetarse las 24 horas completo. Después de eso, usted puede probar para la conductividad. Si se enciende, entonces puede Agregar la segunda capa de pegamento. Para la segunda capa usar un cemento de contacto transparente como soldadores o Goop. Este pegamento más grueso rodea los componentes y también se reduce como se seca para asegurar firmemente una buena conexión sólida a los rastros de cobre. Espere 24 horas para se seque antes de probar otra vez.

Están dudosos acerca de cuánto tiempo iba a durar, quedando la barra ligera del LED azul en la foto 8 en durante siete días y noches. La resistencia del circuito en realidad disminuido con el tiempo. Meses más tarde, el bar todavía completamente luces sin evidencia de aumento de la resistencia. Usando este método, he con éxito pegué muy pequeño LEDs de montaje superficial - 0805 - tamaño y grande en cobre revestido perfboard. Esta técnica muestra cierta promesa en la fabricación de circuitos realmente pequeños, pantallas de LED y los robots.