Paso 6: Proceso de diseño

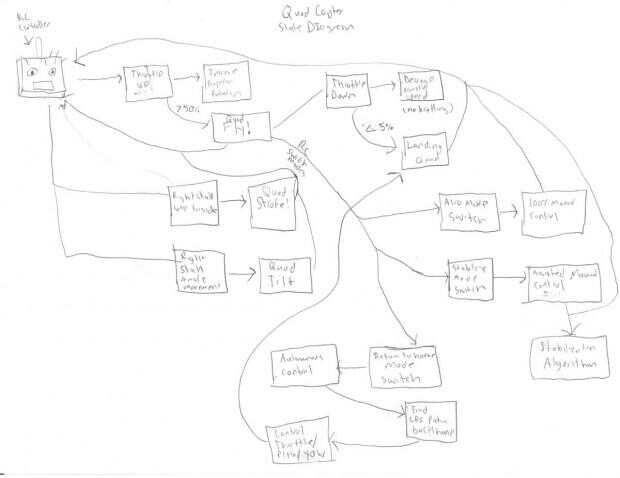

Comencé mi proceso de diseño pensando en las diferentes acciones básicas que necesitaría mi quadcopter que hacer. Yo pensé en ellas como Estados y vino para arriba con el siguiente diagrama:

Teniendo esto en mente, decidí establecer mi enfoque del diseño de un quadcopter que podría alcanzar los Estados y ser capaz de ser construido usando un cortador láser. Elegí un cortador láser es que, si tienen acceso a las impresoras 3D y cortadoras del laser, sólo estoy familiarizado con el uso de Cortadoras Láser. Desde que tuve una semana y media construir todo esto, decidí seguir con lo que yo sé por ahora, pero construir en un medio que podría ser transferido sobre impresión 3D sin demasiada dificultad. La opción natural era ir con Solidworks me daría dos opciones. Hice, sin embargo, todavía probar y mantener mis diseños orientados hacia un cortador láser.

Propusieron ideas muchas ideas, y comencé a mover mis bocetos a Solidworks a verlos visualmente. A través del proceso, se me ocurrió con un total de ocho diseños de Solidworks.

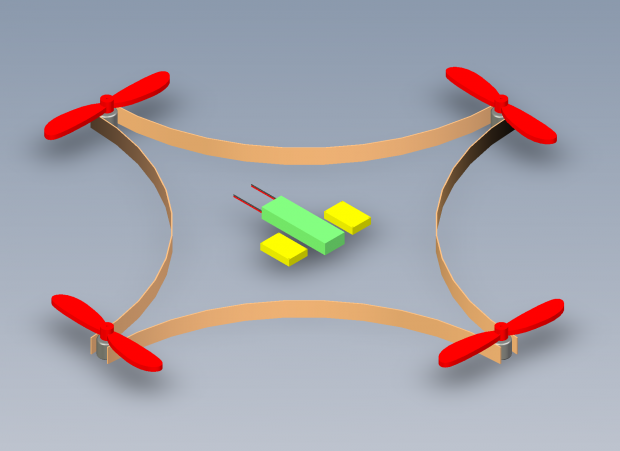

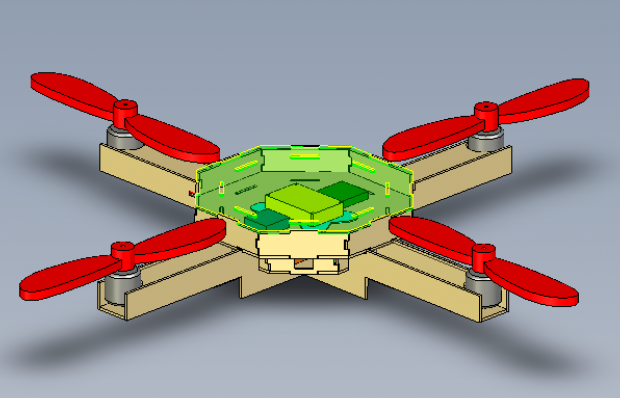

Por ejemplo, uno de mis primeros diseños para el quadcopter era algo como esto:

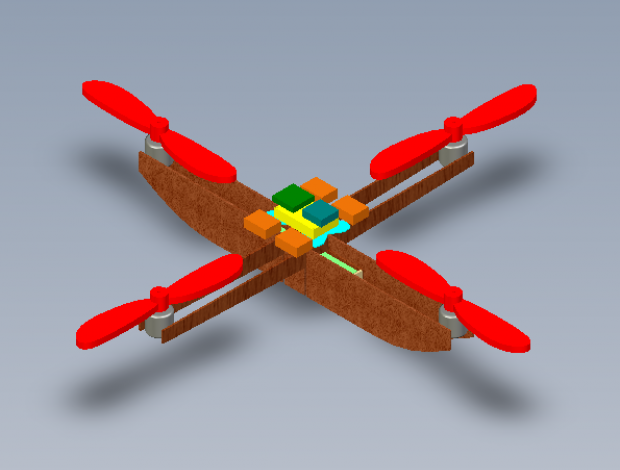

No todas mis ideas eran tan graves--que quería explorar mis opciones y probar cosas diferentes! Uno de mis diseños locas era algo como esto:

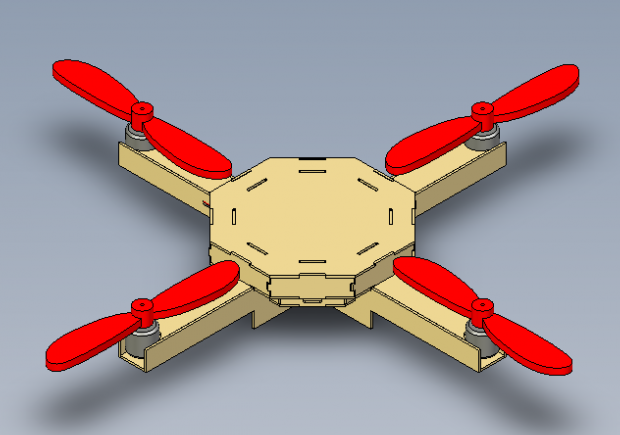

Lo que parece ser la idea general que tenía en mi cabeza era que necesitaba tener cuatro propulsores equidistantes con un lugar para montar el motor y una consola central donde pude poner mi electrónica y cableado. Dando un paso detrás de la mesa de dibujo, he intentado mirar el diseño desde un sentido más práctico. ¿Cómo sería mejor obtener esto funcione? ¿Cómo encajaría todo? Quadcopters vuelo alrededor y son propenso a estrellarse, ¿cómo puedo mantener mi electrónica segura? Me fui en pensar un diseño donde tuve 4 incluido armas, con una consola central cuadrado. Sin embargo, me di cuenta que estaba tratando de burlarse hasta que los brazos tendría que ser muy largo para dar digno espacio entre cada hélice y la consola central. Me mudé de una plaza a una forma octagonal más, como que me daría la longitud en lugares donde lo necesitaba (particularmente para la batería) mientras que teniendo una estructura curva que corta las aristas de un prisma rectangular potencialmente innecesariamente grande, mientras que todavía siendo cortado láser. Me di cuenta de que si divide la pieza octogonal en dos capas, ahorrar espacio y madera (así tenga menos peso total).

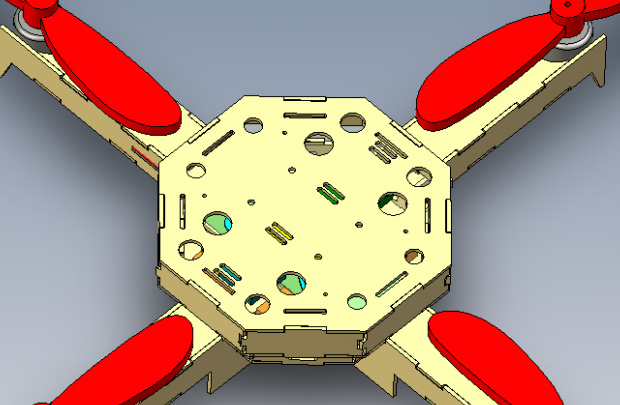

Esto es cuando se me ocurrió este diseño, que es lo que mi diseño final es entonces base de:

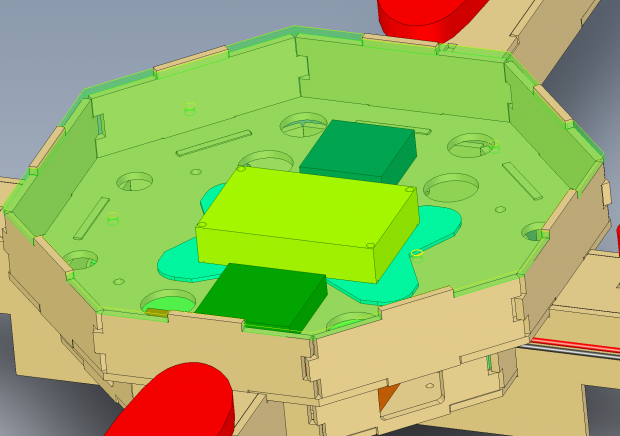

Este punto de vista es aristas sombreadas para mostrar cómo la madera juntar. Aquí está una vista donde se pueden ver claramente las dos capas con la parte superior es transparente:

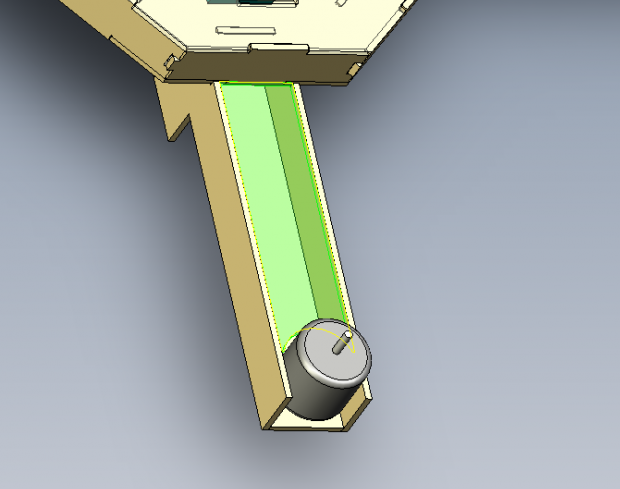

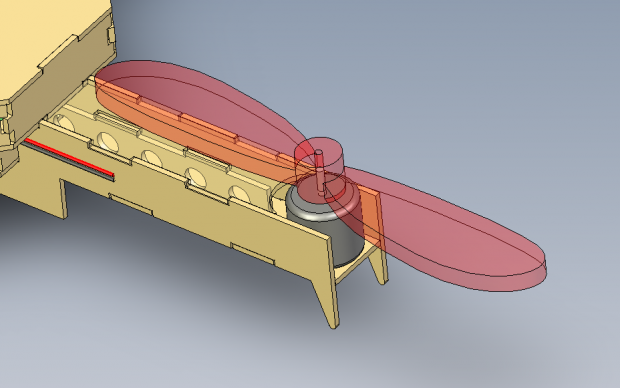

Estaba realmente muy satisfecho con esta versión. Pero todavía quería mejorar en él. Si tomamos una mirada más cercana en los brazos en este diseño con el propulsor quitado:

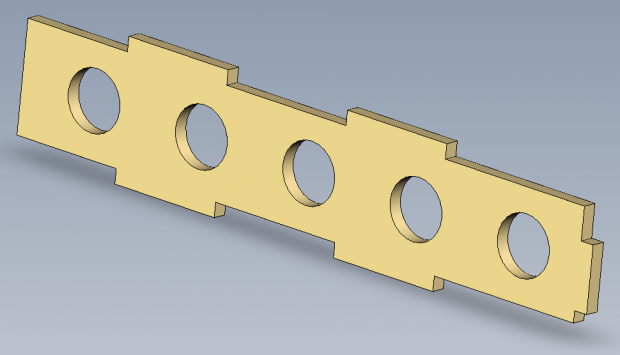

se nota que es un simple prisma rectangular hueco. Pensé que un brazo largo hueco puede no ser el mejor estructuralmente, especialmente ya que esto probablemente accidente a menudo. Decidí hacer una especie de i-beam en el brazo, no sólo ayuda estructural, pero también proporcionan un buen divisor para mis hilos. Mi diseño de pieza i-beam terminó así:

y encajaría en mi brazo como este:

Usted también notará en este diseño, decidí añadir piernitas en la parte inferior, para que cuando las tierras, no sólo entran completamente en los brazos. Después de esto, pensé en cómo sostendría mi electrónica. Pensé que utilizaría lazos zip, y asi que me hice los agujeros en la capa de centro que sería conveniente para el uso con ataduras de cremallera.

Sin embargo, rápidamente comprendí que tener agujeros en la capa superior no sería útil, ya que no se lo monta nada en la parte superior. Por lo tanto, quité esos agujeros.

Sin embargo, usted puede notar que en la capa superior, dejé cuatro pequeños agujeros. Estos agujeros ir todo el camino a través de cada capa. Un aspecto de diseño, que estaba pensando en un tiempo fue cómo haría estas capas accesible. Obviamente sería necesario poder acceder a todas las partes que necesito puedo hacer modificaciones. Y si no, al menos necesitaría poder cargar la batería! Pensé una Idea que haría uno o dos lados de los octágonos con ranuras para actuar como puertas correderas, pero que demostró para ser difícil de crear con un cortador láser y también poco fiables. Me dio un paso atrás y se dio cuenta que yo puedo ser overthinking y tan pocas palabras cuatro agujeros directamente a través de todas las capas, para mantenerlos juntos! Las capas ya se diseñan para caber en sí... el tornillo sería simplemente mantenerla en! Cada vez que necesitaba para acceder a ella, sólo sería quitar los cuatro tornillos, y tendría acceso a todas las capas! También, si usted se está preguntando acerca de los agujeros más grandes en la capa del centro, ésos están allí simplemente para conectar los cables entre las capas. Algunos de los enchufes que miraba parecían bastante grandes y no tengo las partes de mí en este momento porque estaba esperando a la nave, así que puse esos agujeros permitir que los cables de pasar fácilmente a través de cada capa.

En este punto, me sentí listo para pasar al corte del laser. En este momento, fue en el domingo, y planea trabajar con el láser de corte a través de lunes como esperaba que haya una carrera para el uso de la cortadora del laser. También, finalmente pretende conseguir mis piezas de martes. Este es el diseño que fui en con:

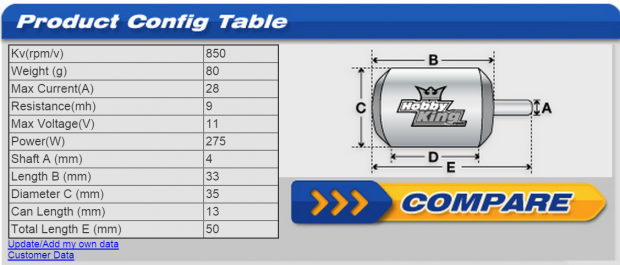

Desafortunadamente, después de cortar todo el diseño y montaje de todo junto, que he recibido mi motores sólo para encontrar que la tienda tenía totalmente mintió acerca de sus dimensiones. El minorista ofrece las siguientes dimensiones del motor:

Estos son grandes, pero no me ayudan mucho porque no dan las dimensiones de montaje del motor, que necesito saber obtener mi brazo dimensionar correctamente! HobbyKing, el distribuidor compró los motores, no tiene un teléfono de línea de la ayuda, pero tienen un chat en vivo. Contacté con su chat en vivo, y un "especialista de producto" me dio dimensiones para montaje del motor. Confirmé con él que unas cuantas veces que estos eran exactas. Él juró por sus medidas y dijo, sí absolutamente. Mucho para mi sorpresa y desesperación, absolutamente no eran las medidas. Honestamente, no eran incluso estrecha! Tomando algunas pinzas, mide cada pieza del montaje del motor y pasó a través de unas revisiones más para finalmente obtener una versión de trabajo de este montaje del motor. Tuve que aumentar el ancho del brazo, pero también por consiguiente cambian los tamaños de pestaña, y aun cómo encaja en la consola central todo. Para asegurarse de que lo tenía razón esta vez, me tiró el archivo 2D en Illustrator y a imprimir a la pieza base del brazo con el montaje del motor agujeros 100% a la escala. Luego córtelo hacia fuera y que alineado con mi bancada. Ajusté de allí hasta que ajusta perfectamente, y luego volvió a la cortadora láser el miércoles y consiguió mi diseño final ahora cortar. Este es mi modelo de Solidworks más actualizada:

Un problema que me encontré con para el miércoles, que lo hace que ligeramente mejor del problema del tamaño del motor, era que yo sería capaz de comenzar en mi cableado de todos modos. 3DR debía enviarme el módulo de la fuerza que necesitaba para mi APM, sin embargo, por alguna razón, a pesar de ordenar antes de 7 días con el envío de 2 días, simplemente despache! Les llamé 5 - 6 veces intentando solucionar este problema y sólo después de la llamada 6 esto fue resuelto. Literalmente, toda la cuestión fue que era un nuevo cliente por lo que querían confirmar mi dirección y datos de facturación. Sin embargo, parecían descuidar realmente me llamando o por correo electrónico me para hacer eso! Que terminó recibiendo la parte el jueves, a pesar del hecho de que 3DR se basa y naves de California, cerca de casa!