Paso 7: Calibración de los sensores Hall

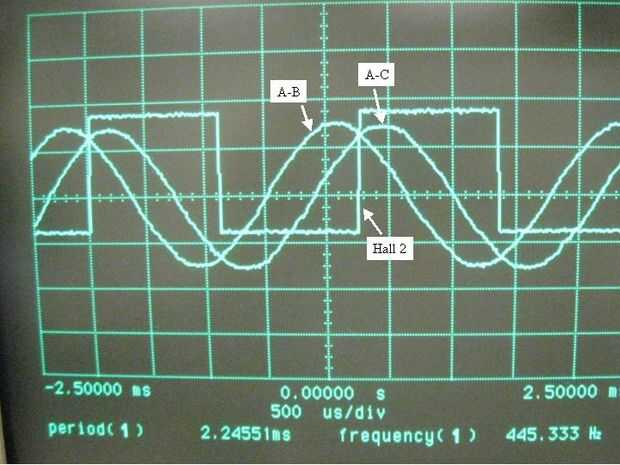

Usé un osciloscopio para alinear los sensores con los imanes. Tuve que usar tres canales del alcance para ello. Hacer girar el motor mediante una correa conectada a un segundo motor y mide la EMF detrás entre dos combinaciones de fase (A y B, A y C), que son las dos ondas seno-como en la foto de abajo. La señal de un sensor hall 2 entonces fue vista en el canal 3 del ámbito de aplicación. El montaje del sensor de Hall fue dado vuelta hasta el borde de levantamiento del sensor hall fue alineado exactamente con el punto donde conmutación debe ocurrir (ver foto abajo). Ahora me doy cuenta de que esta misma calibración puede hacerse con sólo dos canales. Si se utiliza la combinación de Femi de fase A-B-C, el flanco ascendente de H2 coincidiría con el paso por cero de la curva A-B-C.

La razón que la conmutación debe ocurrir aquí es mantener el par motor más alto posible en todo momento. El nuevo CEM es proporcional al par de torsión y te darás cuenta que cada conmutación ocurre cuando la FEM cruza por debajo de la curva de la siguiente fase. Por lo tanto, el par real consiste en las partes más altas de cada combinación de fase.

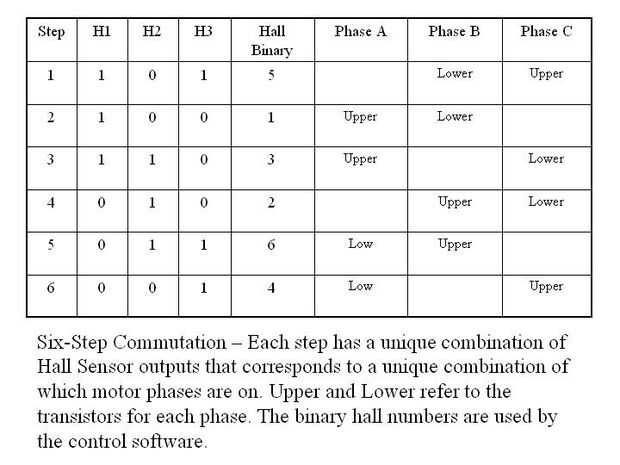

Si no tienes acceso a un ámbito, aquí es una idea que tengo para hacer la alineación. Esto es realmente un ejercicio interesante para cualquiera que desee tener una idea de cómo funciona el motor BLDC. Si conectas fases del motor (positivo) y B (negativo) a una potencia de la fuente y encienda, el motor gira un poquito y luego se detiene. Si entonces mover el cable negativo a la fase C y conecte la alimentación, el motor gire un poco más y luego se detiene. La siguiente parte de la secuencia sería el positivo a la fase B y así sucesivamente. Cuando haces esto el motor siempre se detiene en un punto donde el esfuerzo de torsión es cero, lo que corresponde en el gráfico a uno de los lugares donde los gráficos cruza el eje x. Observe que el cero de la tercera combinación de fase corresponde a la ubicación de la conmutación de las dos primeras combinaciones. Por lo tanto, la posición de cero esfuerzo de torsión de la combinación de B-C es donde desea colocar el borde de levantamiento de H2. Marque esta posición con un marcador fino o con una cuchilla afilada y luego, usando un DMM, ajuste el montaje de sensor Hall hasta la salida de H2 va alta exactamente en esta marca. Incluso si eres un poco apagado en esta calibración, el motor debería funcionar bastante bien.