Paso 6: Engranaje de caja y Motor

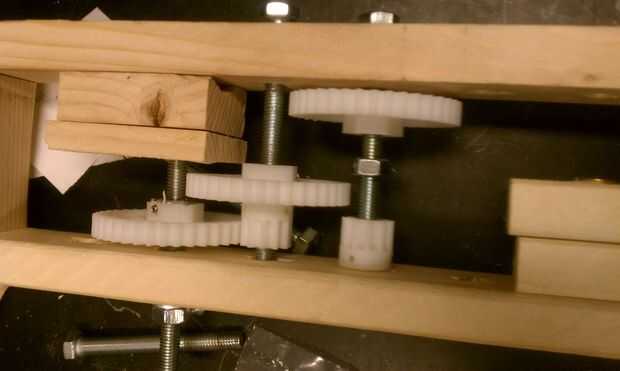

Decidimos construir una caja de cambios para la velocidad del motor hasta una tasa más apropiada para nuestra aplicación. Esto tenía la ventaja adicional de aumentar el par disponible del motor. Alto esfuerzo de torsión es esencial para comenzar la rotación en la leva grande. Lo primero que hicimos fue buscar una serie de engranajes que podríamos anidar para tener etapas múltiples de paso abajo. El conjunto que terminó utilizando descargó de thingiverse.

Este archivo STL se imprimió a escala utilizando una impresora 3D. Tornillos de M8 en un local de ferretería caben la forma hexagonal la marcha más grande del interior muy bien. Lamentablemente el engranaje más pequeño fue que no tenía el mismo diámetro. Ya que necesitábamos un par etapas de paso abajo que necesitábamos poder tener el disco de engranaje pequeño un engranaje grande con otro pequeño engranaje comparten el mismo eje. Para acomodar esto el pequeño engranaje cuidadosamente perforó hacia fuera para encajar el eje del perno.

El diseño que hemos elegido requiere el engranaje grande conduce el engranaje más pequeño en el mismo eje que significaba que tenían que fijarse en el eje. Esto fue hecha usando los tornillos. Los engranajes más pequeños tenían agujeros en su cara, mientras que para los engranajes más grandes tenemos que perforar un agujero en el lado del tornillo y el engranaje para que encaje en el eje. Tanto de los tamaños de engranaje para un perno de máquina #6-32 fue utilizado como un tornillo de ajuste. Los pernos y el engranaje pequeño fueron intervenidos utilizando el grifo correspondiente.

Más madera de 1 x 2 se utilizó para construir un pequeño marco para alojar la caja de cambios. El marco era de tamaño a la longitud de los pernos usados como los ejes de los engranajes. El más largo perno M8 disponible era 100mm que ha demostrado para ser suficientemente grande para que la pila de engranajes.

Dos engranajes adyacentes estaban alineados en la mesa y fue a 3 pulgadas de centro a centro. Los agujeros fueron perforados en el marco de la caja de engranajes 3" aparte. Ojales de cobre amarillo fueron utilizados en los agujeros reducen la fricción y el desgaste en la madera.

La caja de engranajes fue impulsado por el motor mediante una correa. Esto requiere colocar una polea en el eje del motor y una polea más grande que el eje de entrada de la caja de cambios. Las poleas están disponibles en la sección HVAC de una ferretería local. Por desgracia, estas poleas están diseñadas para los ejes motor ligeramente más grandes, que requieren un espaciador construir a partir de un trozo de metal de hoja.

Asamblea

Las tuercas fueron utilizadas para mantener los ejes de desplazamiento del marco de. En algunos casos, los engranajes proporcionan esta función. El montaje de la caja de cambios se realizó en varias etapas. En la primera etapa, se determinaron la posición de la rueda y el primer conjunto de engranajes y ubicaciones de tuerca fueron marcados en el eje. Entonces fueron quitados los tornillos y los agujeros fueron perforados a través de los tornillos en la posición de la tuerca. Esto permitió que los tornillos de ajuste a la realidad del hilo de rosca en el eje para mantener su posición. Para poder acceder al agujero de las tuercas para fijar su posición tenemos que taladrar los agujeros en los lados de los grandes engranajes para el tornillo 6-32.

Con estos lugar montado en el eje de la segunda fue insertado con los engranajes y el engranaje grande para la segunda etapa se alineó con los dientes del engranaje pequeño para la primera etapa. Nuevas marcas fueron hechas, y las tuercas y los pernos fueron igualmente perforados y roscados. Este proceso se repite para todas las cuatro etapas.

La etapa de salida se salió en el lado opuesto de la estructura de la caja de cambios como la rueda de entrada. Esto fue utilizado para conducir directamente la leva grande que mueve el mecanismo de deslizamiento. El jefe de la bold se ajustó en un agujero perforado en una 1 "x 2" pegada a la cam. Se perforó un agujero a través en el lado de la 1 "x 2" y a través de la cabeza del perno. Un tornillo de madera entonces fue conducido a través de este orificio, permitiendo que el perno de impulsión de la rueda.

El brazo de rasgueos fue eliminado tempranamente en la caja de engranajes que rasgueo rápido. Un engranaje estuviera pegado a un láser cortar círculo de madera contrachapada. Una banda de caucho fue pegada al borde exterior de este círculo, que proporciona una superficie de alta fricción para conducir la rueda de manivela. Esta rueda fue montada de manera que estaba en contacto con la rueda de manivela, que mueve el brazo de rasgueos.

Desafíos

La caja de engranajes proporciona un montón de esfuerzo de torsión para hacer girar la leva grande y el brazo de rasgueos. Lamentablemente, los engranajes impresos 3D no fueron lo suficientemente fuertes como para manejar el esfuerzo de torsión. El equipo de etapa final cortado en mitad de una número de veces. Se utilizó originalmente una escasa generación de la impresora, pero la generación completa también no pudo hacer frente a la fuerza.

Al final conseguimos algunas imágenes buenas demostrando que funciona pero después de un rato la marcha final se rompería inevitablemente. Más tiempo podríamos tener el engranaje final hecho de metal, que sería más adecuado para la aplicación del alto-esfuerzo de torsión.