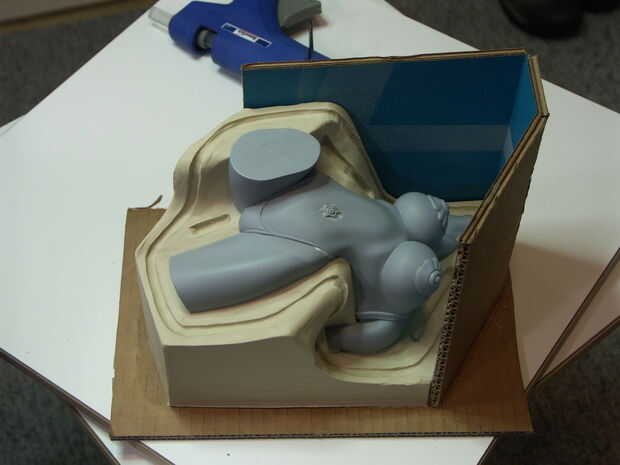

Paso 6: Moldear el Torso

Algunas notas de silicona:

Silicón líquido varía en viscosidad de muy fino, muy gruesa. Si no tienes equipo de vacío, vas a querer usar como fina un material posible que todavía satisface sus necesidades. Viscosidad de la silicona líquida es medida en unidad llamada poise e indicado por un número seguido de "cps" (centipoise). Cuanto mayor sea el número, el más grueso el material y el más difícil de degas - así que tenlo en cuenta al momento de decidir lo que desea utilizar. Una vez más, tomar ventaja de los expertos de su proveedor de elección - se refieren a esta materia durante todo el día. ;) Menos viscosos siliconas mezclar más fácil, más fácil verter, atrapar burbujas más pequeñas y menos y degas por su cuenta más fácilmente. La desventaja de ellos es (generalmente) que no hagan tan durable un molde.

La "dureza" de silicona curado se mide con un durómetro y representada en la escala de "Shore A" - generalmente algo como "Shore 20A" donde el "20" representa la dureza del material curado. Cuanto mayor sea el número, más difícil será curar la silicona. Un molde de silicona que tiene un alto grado de Shore A es más difícil de deformar accidentalmente cuando se afianza con abrazadera y tiende a ser un poco más amigable trabajar con una vez que se hace. Si, sin embargo, donde voy a hacer un "madre" tipo molde, probablemente utilizaría uno de siliconas más suave en la 30A y por debajo del rango. Más dureza aquí.

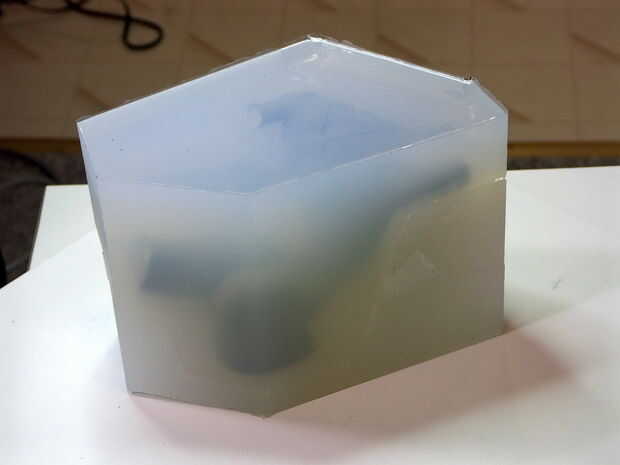

Para este proyecto, he utilizado un producto de Shin-Etsu (KE-1300T) - una silicona transparente que curó a una dureza Shore A 40 (casi tan duro como una zapatilla única). Este material es grueso - que "miel fría" y tienes una idea - sólo mezcla el catalizador era un entrenamiento por sí mismo - lol. Como se puede ver en algunos de mis "errores" - no degas esta silicona adecuadamente resultará en moldes de mala calidad - pero luego desgasificación correcta producirá mohos muy sólidos que pueden tomar mucho abuso.

De la hoja de datos de Shin-Etsu: Para eliminar los espacios vacíos dentro de la goma antes de curar, aire atrapado durante el ciclo de mezclado debe ser retirado. Para lograr esto, coloque la mezcla en un vacío de 28-29 pulgadas de vacío. Como se aplica el vacío completo, el material se "espuma" y ampliar cerca de 4 veces su volumen original

Nunca probé el método del congelador por lo que no puedo responder porque es eficacia. Lo que puedo dar fe de es que con silicona desgasificada, las pocas burbujas introducidas durante un vertido se levantan justo en la parte superior y con silicona adecuadamente desgasificada, las burbujas a "colgar" en suspensión y no se mueven - no tengo ni idea por qué.

Asegúrese de dejar suficiente "espacio" en las barreras de su molde si va a degas el silicón en el molde, no espuma para arriba tanto como lo hizo si degas antes de verterlo, pero * voluntad * espuma – así que asegúrese de canguro mientras que degas para evitar de hacer espuma en el molde (no me preguntan cómo sé...) Luego de experimentar con ambos métodos, encontré que prefería desgasificar la silicona en un recipiente más grande y verter en lugar de hacerlo en el molde.

Cuando desgasificación del silicón, no dejarlo desatendido, incluso durante unos pocos segundos. Ampliará a muchas veces es volumen líquido – por lo menos 3 a 5 veces y probablemente más. Además, usted necesita un vacío casi perfecto desgasificación eficaz - que significa una bomba de vacío de alta calidad - una bomba de evacuación de climatización no corte.

Se tarda unos 10 minutos a gas la silicona – a veces más, a veces menos - sabrás listo cuando deje de hacer espuma al vacío. La belleza de silicona translúcido es que usted puede ver las burbujas. La diferencia entre * desgasificación * y * espuma para arriba * un poco (vacuum-wise) es muy pequeña. Si su bomba de vacío y la cámara no pueden "hervir" agua, no vas a poder efectivamente desgasifica muy gruesa de silicona y degas sólo parcialmente la materia fina. También, en el proceso de desgasificación, puede tirar de un vacío, espere el hervor lento, luego POP el vacío para burbujas de la superficie, luego tire un vacío, espere de espuma para frenar, luego POP el vacío otra vez, hacer esto unas 3 veces, separadas unos 3 minutos.

(El archivo ZIP al final de este paso es un video del proceso de burbujeo).

Punta: Encontré que poniendo el molde de vertido en el sol realmente acelera el curado de la silicona (que puede tardar varias horas) y también tenía el beneficio adicional de hacer burbujas subir mucho más rápido así.

En moldes:

Vale la pena mencionar una vez más - pero detallando el borde de arcilla – donde intersecta con el modelo – es muy, muy importante. Esto se convertirá en la línea de partida en le modelo. Pero también es importante para limpiar todo exceso arcilla del modelo – de lo contrario pasarán a formar parte del molde y posteriormente cada casting que hace. Utilizo un "Lecron" carver y otras herramientas de laboratorio dental – parece que funcionan mejor para la limpieza de esta área del modelo, y son bastante baratos. También es importante que la "cornisa" alrededor del modelo tan lisa como sea posible, esto ayudará a asegurarse de que sus moldes son fáciles de limpiar y sellar más eficazmente.

Silicona no se pega a superficies porosas mucho de cualquier cosa - que no sea de sí mismo y algunos - por lo que necesita para asegurarse de que cuando usted está vertiendo sus mitades de molde utilizas una despedida adecuada compuesto al verter la silicona a la silicona (no necesita partida compuesto al verter la silicona contra la arcilla - excepto en la barrera del molde). Una mezcla barata que encontré que funcionaba muy bien es la jalea de petróleo y nafta. Mezcle aproximadamente 1 parte de vaselina con 2 partes de nafta (solvente) y pintar en con un cepillo. La nafta será "flash" de dejar una capa muy fina de vaselina. Recuerde que recubrir el interior las paredes de su barrera de molde es verter la silicona! Mientras que no será imposible conseguir el cartón separado de la silicona, el factor PITA le hará recordar a hacerlo la próxima vez ;)

Resinas del bastidor:

Igual que con silicona, resinas del bastidor son clasificado por viscosidad y dureza - como tiempo de vida útil, tiempo de gel y cuánto tiempo hasta completamente curado. Están clasificados en la misma escala de viscosidad (cps) como silicona, pero generalmente están clasificadas en la escala de dureza Shore D en comparación con la escala Shore A . Elegí la resina más difícil para las piezas pequeñas y finas - especialmente la espada - porque la resina más suave tiene una tendencia a decaer con el tiempo. La resina más difícil es más frágil por lo que puede ser más complicado desmoldar piezas de fundición con él - pero en algunas partes (partes delgadas, no compatible) tiene sentido utilizarlo.

Una palabra de ADVERTENCIA: La resina se calienta mucho, muy rápidamente, cuando es curado. No hay que subestimar lo caliente puede obtener (180 + F es típico) - así que tenga cuidado al trabajar cerca de él. Además, moldes y cualquier recipiente utilizado para la mezcla se pondrá caliente también. La resina generalmente no calienta hasta que empieza a gel, pero siempre ten en cuenta cuánto tiempo tienes antes de que comience a "patear" - no quiere tener en una taza mezcla plástica de resina cuando empieza a ir nublado ;)

Para dar seguimiento a lo comentario que la resina se calentará el molde - darse cuenta de que un molde caliente o calor - hará que su resina poner aún más rápidamente. Es una buena idea dejar moldes enfríe entre bastidores y ten en cuenta que el calor acortará su ventana de trabajo.

Al preparar un molde para fundición, usted querrá asegurarse de que es fresco, limpio y seco (resina + agua = espuma). Utiliza una buena calidad base de silicona, spray-despedida compuesto para ayudar a aliviar la extracción de la pieza terminada. Compuesto de partida también reduce la tensión superficial entre el molde y la resina (menos burbujas y mejor penetración en las zonas de detalle) y extiende la vida útil de su molde. Probablemente tendrá que aplicar la partida compuesta antes de cada bastidor - pero tendrás que ser el juez de que (la resina va a salir sin él - pero reducirá la vida útil del molde).

Un gran error: En un momento dado, no hago ninguna fundición durante unas semanas y cuando regresé a hacer algunos castings más no sacudir la A y la B las piezas de la resina antes de medir/mezclarlos. No hubo aparente asentamiento ni estratificación en los contenedores, por lo que no me parecen que necesitaban ser sacudidos. Mezclando estas partes dio lugar a la resina que no cura completamente en el molde - dejando atrás un lío que fue * asombrosamente * difícil de limpiar. Estuvo muy cerca de lanzar el molde y hacer una nueva. Por lo que es la lección a pie con ** agitar siempre los componentes de la resina - incluso si sólo ha sido un día o dos desde que hizo un casting **.

El proceso de fundición:

Preparación:

- El molde es limpio, seco, fresco y rociado con el compuesto de partida

- Mitades del molde se sujetan juntos

- Partes A y B de la resina se agitan bien

- Se establecen dos tazas - estas tazas tienen marcas en el lado que indican la mitad el volumen necesario para llenar este molde particular

- Existe un tercer contenedor para la mezcla de la resina - para ello, así que usted puede volver a utilizar las tazas que utilizas para medir (marcarlos A y B para mantener recto el componente que va).

- Un palo de mezcla y toallas de papel están a la mano derecha

- Un temporizador es el tiempo de gel de la resina y a simple vista

- Compresor de aire está completamente cargado y la línea de presión está conectada a la tapa de la olla de presión.

Siga adelante y llenar las tazas a sus respectivas marcas.

En un área bien ventilada, usando gafas de seguridad, guantes y ropa vieja, hacer los siguientes pasos en 3 minutos o menos (asumiendo un tiempo de 3 minutos gel):

- Vierta dos tazas de líquido en la mezcla de la tina - Presione el botón de inicio en el temporizador.

- Muy a fondo en los próximos 45-60 segundos, mezclar bien las piezas de resina con los palillos mezcla asegurándose de raspar los lados y fondo del recipiente.

- En la marca de 1 minuto, comenzar a verter la resina en el molde dejando que la corriente golpeó el lado del molde que se llena a lo largo de las paredes y no "splash" y hacer burbujas. Mueva el molde para liberar el aire atrapado tanto como sea posible.

- En la marca de 2 minutos, coloque con cuidado el molde lleno en la cámara de presión, coloque la tapa en su lugar y con cuidado comience a apretar las mordazas - esperemos que esto sólo tomará unos 20 segundos.

- Tan pronto como las abrazaderas estén apretadas, abra la válvula de presión en el recipiente a presión y observar que el manómetro - cuando llegue a 80 PSI, cierre la válvula de presión.

En este punto, puede a pie durante 20-30 minutos y tomar un descanso. Cuando estés listo, suelte la válvula de presión en el recipiente a presión y purgue la presión poco a poco - esta será bastante fuerte, por lo que podría llevar tapones para los oídos. Una vez que ha sangrado la presión apagado, quite la tapa, retire el molde y demold su parte. Deje que la pieza y el molde enfriar un lugar tranquilo. Piezas de finas deberían apoyarse mientras totalmente curado para evitar la flacidez. No utilice el molde otra vez hasta que se refresca apagado - o que tenga resina curado en ella mucho más rápido de lo esperado. Cuando el molde es fresco, limpio, revísela y prepárate hacerlo todo otra vez ;)