¡ Hola!

Mi nombre es René, soy un ingeniero eléctrico alemán 34 año de edad y este es mi primer instructable. En mi tiempo libre, me encanta trastear con impresoras 3D. En los últimos años edificó 3 diferentes impresora 3D por mi cuenta, cada (subjetivo: D) mejor que su predecesor.

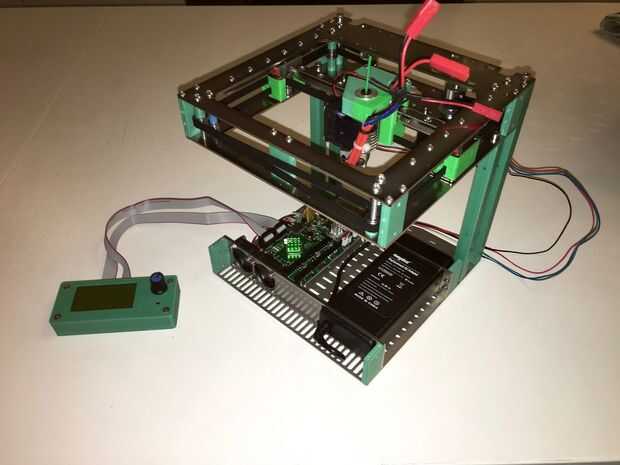

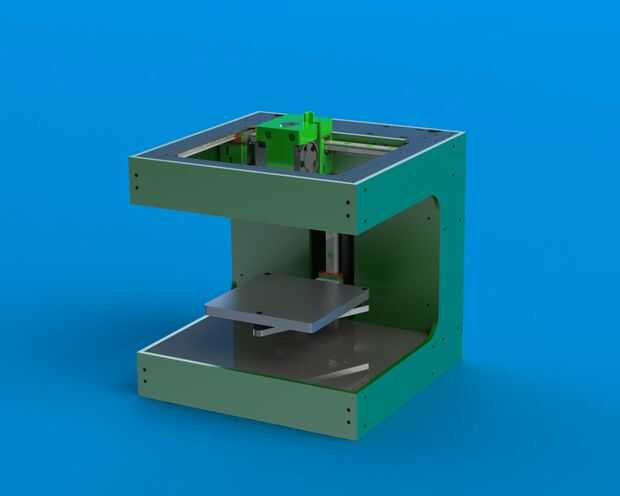

Ahora, para mi impresora de cuarta, lo hice diferente. Quería construir una impresora apuesta que es apropiado y pequeña en mi escritorio. Y quería ser la primera!

En primer lugar, Permítanme contarles un poco sobre diseño y construcción del primer prototipo. Esto será cubrir una gran cantidad de razones detrás de las opciones de diseño y con la siguiente información, usted puede decidir si esta impresora es de primera clase y si usted quiere construir, también. Si quieres ver el proceso de construcción real, simplemente ir al paso 2.

Vamos a empezar!

Ya tengo una impresora con una buildvolume grande (mayor de 30x30x30cm) y debido al tamaño, se necesita mucha energía y es algo lento. Por eso, empecé a planear una impresora más pequeño en octubre de 2015. Era derecho claro desde el principio, que la impresora nueva tenía que ser pequeño, preciso y rápido. Efectos secundarios de esto vendría automáticamente: menos consumo y más fácil manejo en moverse esta impresora. Además de eso, que quería construir una impresora que era demasiado hermoso y asignado mis prioridades desde el comienzo:

-apariencia limpia

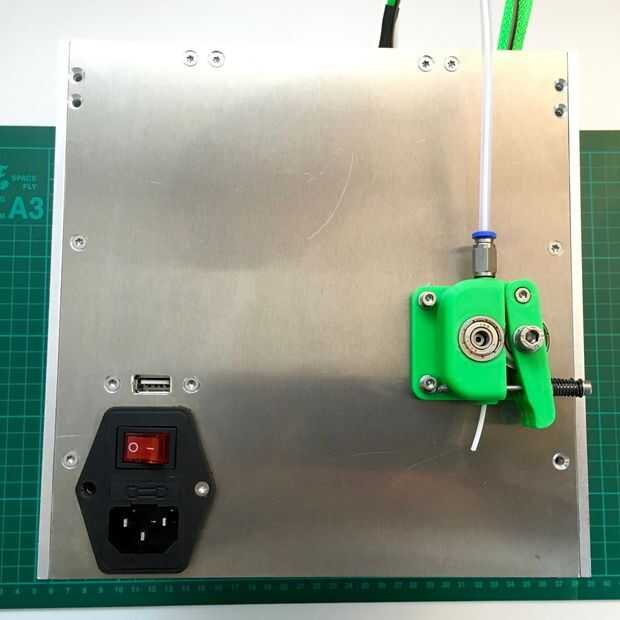

-todas las piezas dentro de la vivienda, incluso la alimentación

-uso de piezas de alta calidad

-menos de 20cm del borde largo

-silencio!

-compacto y rápido

Será mi cuarta impresora - nombre en clave: dados

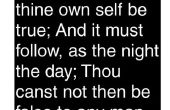

Con una dimensión total de 20x20x20cm exactamente, se podría hablar realmente de un dado pequeño. Durante el diseño y construcción de los dados, fue capaz de considerar todos mis prioridades - esto era menos fácil de lo que esperaba.

Ahora a las características clave:

mecánica:

-carcasa: 20x20x20cm pequeño

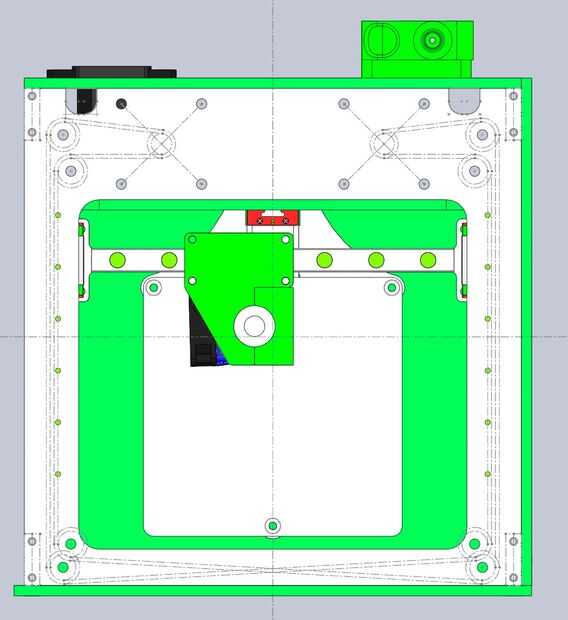

-buildvolume: X90 Y75 Z 80

-distancia móvil: X98 Y75 Z80, para que pueda mover el cabezal de impresión al lado de la printbed, por ejemplo para scripts ooze en printstart

-sistema de coreXY

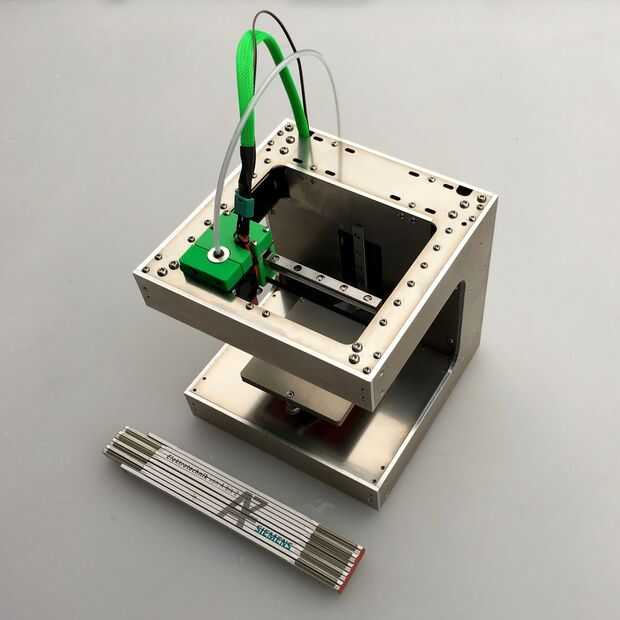

-movimiento lineal con guías lineales de alta calidad (HIWIN MGN9R) en X, Y, Z

-full metal hotend E3D V6 1, 75mm bowdensetup

-PEI-revestida perma-printbed de aluminio warmcasted de fresado de precisión (EN AW 5083) y silicona empotrada calentador

-directa-disco-extrusora (MK8)

-enorme recinto molido de akuminium espesor 4 mm, taladros todos en DXF incluyen

-XY-plano es lasercutted fuera de la hoja de acero inoxidable grueso 2 mm, taladros todos en DXF incluido

-hojas de recinto se conciben como portador y stiffing piezas, pero pueden ser desmanteladas todos juntos sin la impresora cayendo a pedazos.

-todas las piezas están diseñadas en una manera sufrímos fácil y los componentes dentro de accesible.

-todas las piezas están diseñadas para utilizar técnica de fabricación necesaria solamente una (lasercutting) y repiten y simétricamente

eléctrico:

-32 bits AZSMZ-mini-controllerboard con firmware smoothieware

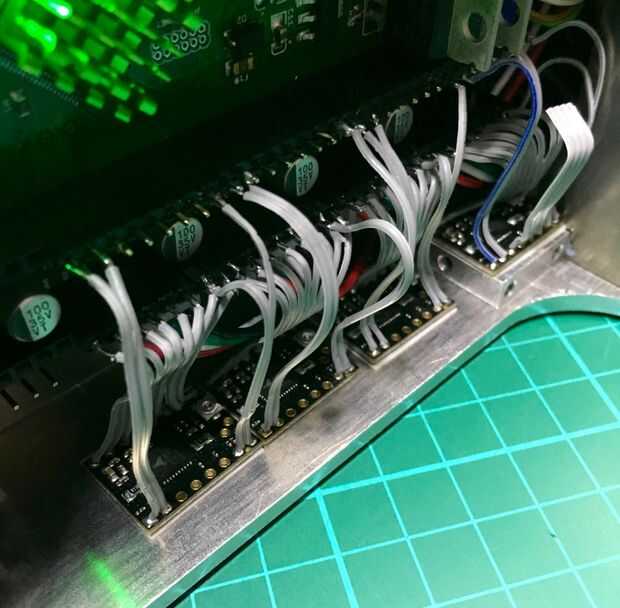

-4 x stepperdrivers de TMC2100 más silencioso, pasivo refrescado

-a pesar de la huella pequeña, uso de steppermotors NEMA17 una suficiente reserva de salida

-calienta cama (230V / 60W), con calentador empotrado silicona

-tensión de alimentación del motor: 19V

-total de potencia de entrada: 230V / 0, 65 en el máximo

misceláneos:

-más silencioso de 40dB en funcionamiento normal y realistical (medidas!)

-hasta travelspeed 833 mm/s

-hasta 12.000 mm/s² aceleración

-no hasta 10.000 mm/s² aceleración y 100 mm/s, el fantasma se convierte apenas visible

-desviación de la Unión hasta 0, 5 mm probado

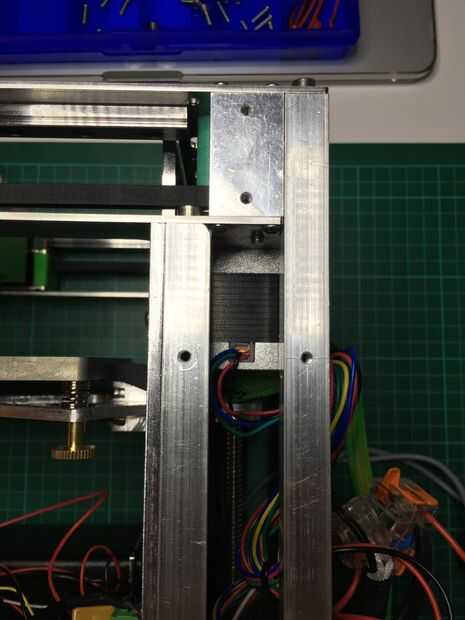

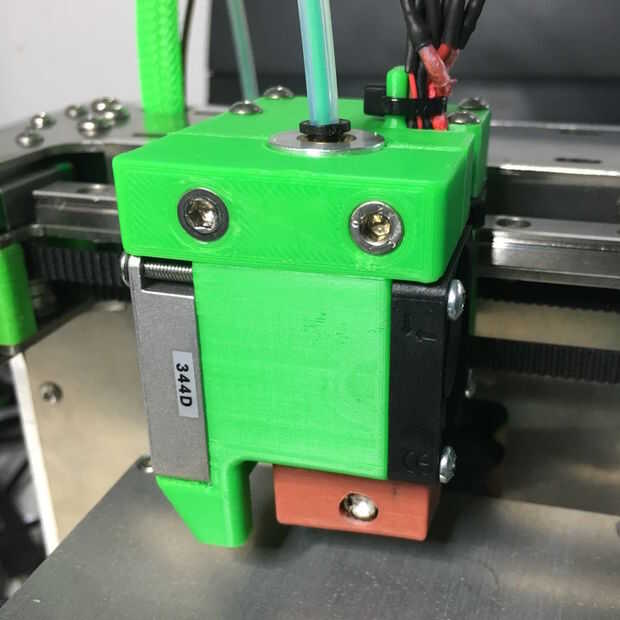

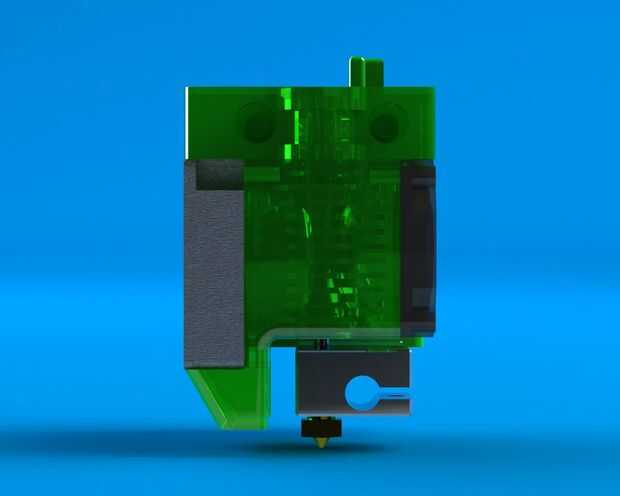

-X-carro completo (configuración de impresora real) pesa sólo 160g

-el completado X-Y-carros y con todas las partes montadas (real configuración de impresora) pesa sólo 290g

-Hotend con 2 tornillos, rápidamente intercambiables

-bowdenlength es sólo de 35cm (completa de MK8 a la barrera térmica en el hotend)

Para el diseño de los dados fue una experiencia inesperada y tuve un montón de diversión. El desafío permanente que cada detalle perfecto y llegar a un compromiso valioso en todos los aspectos, aún con las prioridades en mente, fue emocionante. Por un lado, tenía que hacer cada parte y cada espacio tan pequeño como sea posible para alcanzar la máxima buildvolume. Por otro lado, cosas necesitan ser conveniente y accesible para el mantenimiento y construcción. Además de eso, debe quedarse simple y con un diseño limpio.

Para llegar a todo esto, hice un gran número de diseños para cada parte y a veces comienza con una pieza terminada todo otra vez, cuando otra parte entra en juego. Tuve una gran ventaja en el uso de mis impresoras 3D existentes. Su una cosa es diseñar una pieza en un software de CAD, pero es el otro lado para mantener esta parte en las manos y probar si funciona. En mi opinión, la parte más difícil para el diseño era el cabezal de impresión / X carro. El tamaño del carro tenía un gran impacto en la buildvolume más adelante. Cada milímetro que se guarda en el carro fue adquirida en buildvolume más inmediatamente.

Con el cabezal de impresión compacto, se llegó a la buildvolume deseada de 8x8x8cm. Sólo cuando en la necesidad de enfriamiento de impresión, como para la impresión por ejemplo PLA o PETG, tengo que pasar en buildvolume de 5mm en el eje y. El coolingfan previsto anterior con su formato de 30mm no hace suficiente enfriamiento y tuvieron que mudarse para un más de gran alcance, pero el ventilador más grande con formato de 35mm. Si no necesita para el enfriamiento de impresión, un cambio rápido y sencillo trae el buildvolume completo.

Las restantes medidas de los dados eran mucho más fáciles de manejar. Vienen las piezas existentes y si la parte se mueve, he añadido un espacio de "generosa" de 1mm para evitar el moler. Simplemente dijo: yo trabajé desde afuera hacia adentro.

Por ejemplo, la altura del XY-plano es exactamente 38mm. Se trata de dos hechos: el motor del eje z es un más corto NEMA17 con 34mm de longitud, con la hoja de 2mm en cada lado. Sin un hueco para el motor del cuerpo, no hay distancia más pequeña es posible. La Asamblea más pequeña posible de un carro Y con cojinetes de pestaña es exactamente 33mm (intenté varias veces) y de 1mm de espacio para el movimiento con la hoja de 2mm a cada lado. Incluso utilizar los brida-rodamientos posible más pequeño. La parte limita con esto es el cinturón de GT2. La correa es de 6mm de ancho y dos MF104ZZ-brida-rodamientos tienen un runningsurface de sólo 6, 4mm. Asamblea de la XY-plano con cojinetes miniatura de la pestaña MF104ZZ

Con la llanura superior de 38mm dado, me hizo simétrica y utiliza la misma altura de 38mm para el compartimiento electrónico en la parte inferior. Necesitaba encontrar una fuente de alimentación que se adapta a interior y es capaz de ofrecer hasta 60W (para eso necesito 90W porque por regla general: no utiliza un desperfecto en el 80% o más de su tamaño). Todas las fuentes de poder industriales asequibles popular en el powersize necesario tenían demasiada altura de diseño. Y todos controllerboards tormento, como rampas o RADDS son de gran tamaño, también. El GT2560 y el mini AZSMZ han sido preseleccionados para el montaje.

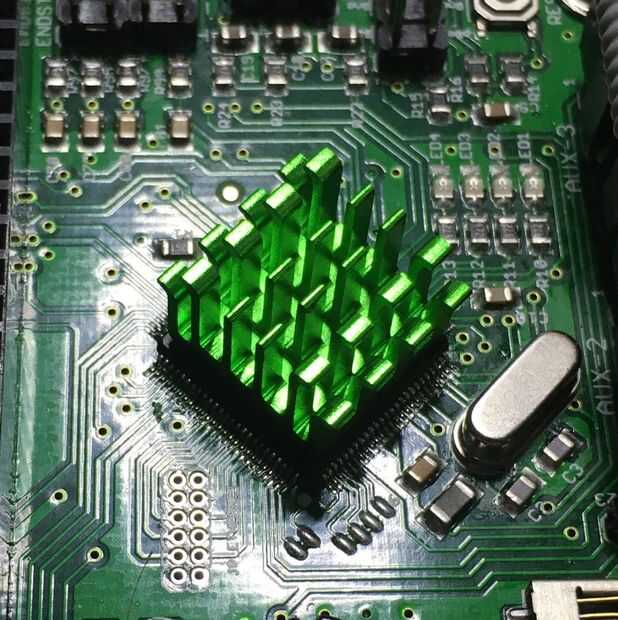

Corta antes, tuve la ocasión de probar un Smoothieboard y debido a esto, la decisión fue fácil: elegí el smoothieware-compatible con 32-bit-Junta AZSMZ-Mini. Que una vez experimentado smoothieware con su facilidad de uso y de arrastrar y soltar funcionalidad, sabe lo que es bueno y nunca cambio a repetier o marlin.

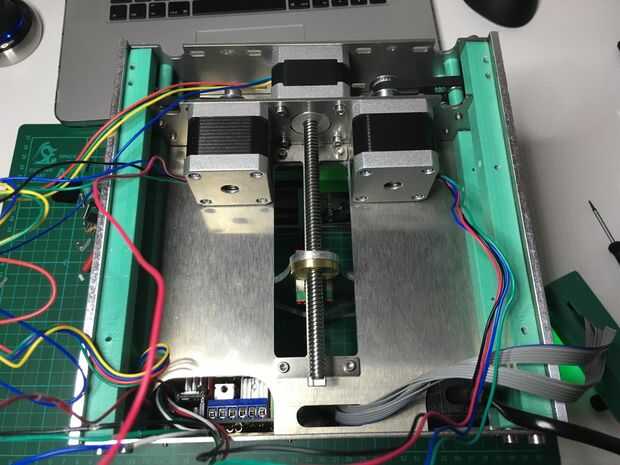

Aunque apilado stepperdrivers (TMC2100) con ella es bastante grande disipador era posible y habría cabido dentro, tomar otro camino. Con el uso de los disipadores de calor convencional, aún hubiera tenido que utilizar una refrigeración activa y si te fijas bien en la foto de arriba, ya señalado dos ventiladores de 30 mm para esto. Pero quería evitar soundsources adicional y pensado en el stepperdrivers de enfriamiento pasivo.

Pongo todos stepperdrivers a la derecha de la hoja gruesa al lado de la tarjeta controladora. Debido a su tamaño, la hoja gruesa de 4 mm es un disipador de calor impresionante.

Después de horas de prueba sin perder pasos, estaba seguro que el stepperdrivers permanecer lo suficientemente frío todo el tiempo. Pero todavía tengo un ventilador funcionando: es uno de 12V conectado al riel de 5V y funcionamiento por lo tanto inaudibles. Esto hace que un pequeño flujo de aire para la alimentación y la controllerboard, por si acaso. Además, este pequeño flujo de aire reduce drásticamente la temperatura del "disipador". Y es necesario o no, la CPU AZSMZ-mini consiguió su propio disipador de calor agradable.

Este dos de 38 m m altos, llanos de horizontly dejan exatly 124mm espacio para el movimiento vertical del eje z. Deducción de una longitud de carro de 29mm de lineal-transporte (MGN09CZ0M, Hiwin), terminó con 95 mm posible tiempos de Z.

Uno debe considerar, hay espacio adicional necesario para el ajuste de la printbead y según la boquilla montada, hay incluso algunos milímetros más necesarios. El printheight previsto de 80mm dejó suficiente espacio para diseñar el ajuste para el printbed generosamente. Además, pude bajar el hotend un poco más, hacerlo más "interior" de la impresora sí mismo.

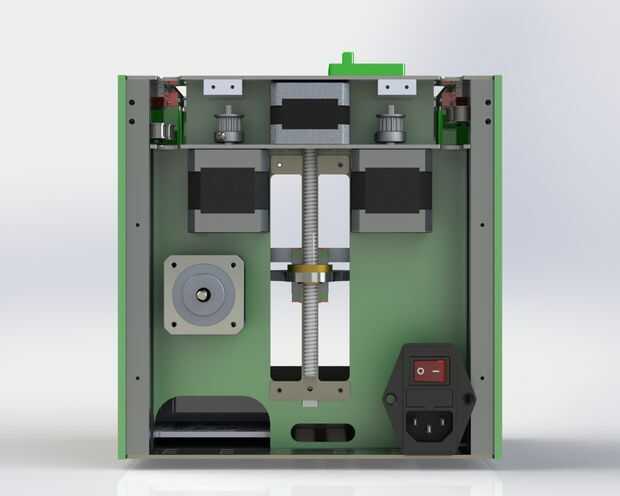

La parte posterior de los dados es exactamente 51mm de espesor. Este es el tamaño exacto NEMA17 montado necesitan para adaptarse, no más. Las hojas de contacto funcionan un poco como disipadores de calor adicional, los motores permanezca más frescos. Si usted mira de cerca, usted reconocerá que no hay ningún embrague en el eje z. Por razones de espacio, utiliza un motor con eje integrado, un TR8x4 debajo de los 3 motores para el X, Y y z es suficiente espacio para el extrudermotor y el enchufe de 230 v con interruptor integrado y fusible.

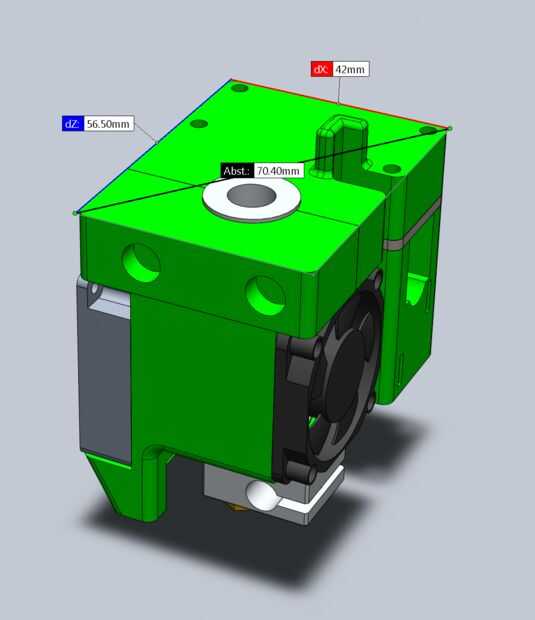

NEMA17 en los cuadros representan una comparación de buen tamaño para el tamaño de los dados. Notable es, que todos steppermotors montados se montan en una llanura y se encuentra justo al lado de uno al otro. Incluso la extudermotor se coloca dentro y sólo picos fuera de su eje. En el exterior, montara la extrusora más compacta que saber sobre. El autor de este diseño ha respondido a mis necesidades e hizo algunos cambios en su diseño para mí. Es por eso pude montar el mejor diseño posible.

La extrusora es un impreso con un MK8 de engranes y para 1, filamento de 75mm. Este estirador se utiliza en todas mis impresoras 3D y estoy muy contento con él. Super sencillo y super barato para hacer super confiable.

Si desmontar todos los paneles de cubierta, el marco interno es todavía capaz de mantener todo en su lugar. Por ello, cualquier mantenimiento o ajuste muy que fácil, incluso en esta pequeña impresora cada parte se mantiene accesible.

Las piezas impresas podrían hacerse también en aluminio, que para conseguir una formación de calidad aún más. Otro detalle notable es el XY-plano independiente. Todo el conjunto de los ejes X e Y - se monta entre las dos hojas de acero inoxidable de lasercut y debido a la mountingpoints dado, los rieles lineales sólo caben en lugar con poco o ningún otro ajuste que sea necesario.