Paso 2: Hacer 1 de 2 placas de contacto de posición

1. establecer una de dos placas de prototipo de cara solo lado cobre.

2. Elija una zona que equivale a no menos entonces dos veces diámetro de los teniendo cautivas.

IMPORTANTE: Tenga en cuenta que idealmente la caja debe ser un círculo en lugar de un polígono. ¿Por qué? Porque todos los polígonos tienen ángulos. Y las esquinas pueden ser un problema dependiendo del tamaño de nuestros rodamientos. Así que muy seguro de que eliges el tamaño del rodamiento es capaz de descansar en un rincón para tocar la barra de la esquina. Es decir, no tanto descanso exactamente en la esquina que a ambos lados de ella, tocar el perno esquina real y ninguno de los dos justo al lado de él. Si no, debe modificar el diseño. Si el cambio es necesario, luego realizarlo siguiente: A) elegir un rodamiento más pequeños; o B) elija un área más grande y solamente poner "barras" (en realidad cortadas los conductores resistencia) en cada orificio 2.

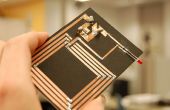

Pasos para el diseño del Mk 1:

3. establecer hoja de metal sobre el área que hayas elegido para jaula futura de su sensor de barras.

4. ajuste como se muestra, dejando una esquina para pegar por fuera de la jaula para soldar un cable conductor.

5. proporcione una separación física y eléctrica para cualquier barra de sensor que los agujeros de la esquina del paso 4.

6. soldadura un cable al final que lo dejó pegado hacia fuera.

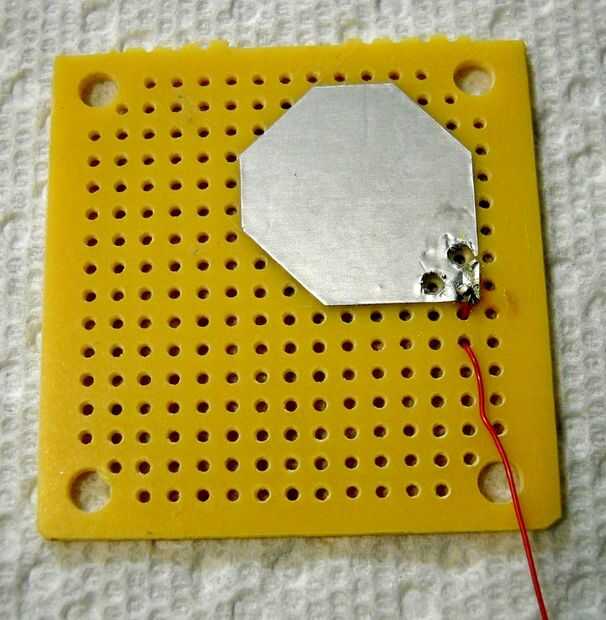

Pasos para el diseño mejorado de Mk2:

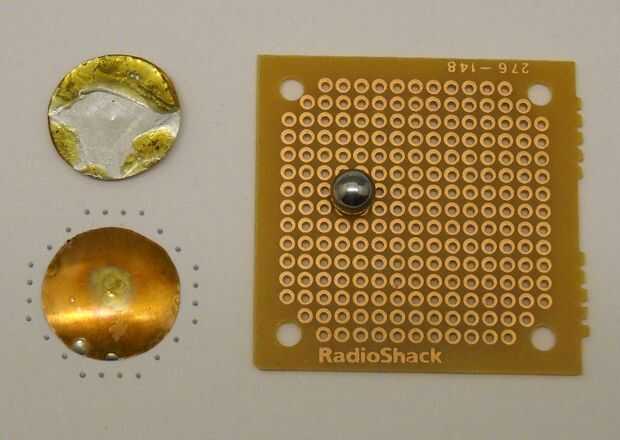

3. transferir el diámetro máximo de la placa base a papel vía lápiz por los agujeros de la Junta de perf.

4. cortar un círculo de hoja fina de cobre un poco menos de este diámetro (se remonta alrededor de un centavo de Estados Unidos).

5. el trabajo del círculo de cobre en una forma ligeramente convexa.

a. trabajar la redondez intercalando el cobre entre caucho algo redondo y duro.

b. hice mía un poco demasiado complejo por redondeo con un extremo del mango de destornillador.

c. un diseño futuro de Mk3 sería más diámetro de la bola de billar de la convexidad.

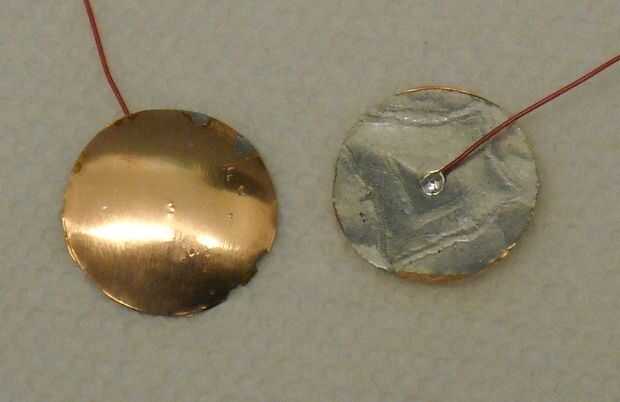

6. Llene la parte cóncava con soldadura para endurecerlo, conecte el cable conductor y pulir la parte delantera.

Nota: Sí, es cierto. Para el Mk1 diseño suelda alambre calibre 30 envolver alambre de aluminio. Usé un hierro 700F y semi ordinaria 63/37 de soldadura desde Radio Shack. No fue fácil. Tampoco es muy probable que el mejor de los empalmes de la soldadura. Pero trabajó para un prototipo. Si tuviera que hacerlo otra vez, lo haría en su lugar uno de los siguientes: A) encontrar una fuente para la cinta de lámina de cobre; o B) utiliza una pequeñita 1/8", 00-80, tornillo de cabeza redonda para presionar físicamente mi cable contra el aluminio a través de uno de los orificios perf board; o 3) [como sabiamente sugerido por el comentarista 1] cinta firmemente hacia abajo cable confiando en contacto físico. Personalmente, sin embargo, no se haciendo esto tan crudamente a mano otra vez. En cambio, se, corroerse despu6s un PCB personalizado por lo que puedo hacerlo redondo en vez de un polígono de feo. Cuando llegue ese momento, subiré los archivos Gerber aquí así que usted puede hacer lo mismo. Para el diseño de Mk2 que me quedé solo en el cable a la rellenada de la soldadura mientras que todavía fundido.

Y así termine con la primera de las dos placas de contacto de la cabeza del tambor para el sensor. Plano fue muy bien casi todo el tiempo. Pero no el 100% del tiempo. Y para el diseño de Mk2, decidí hacer las placas redondeadas. Trabajó mucho mejor.