Paso 1: piezas impresas 3D

El primer paso es crear las piezas que se dispensan el medicamento. La primera parte hice fue la rueda de descarga, ya que en el centro del diseño. La idea era poder caber 5 cápsulas de tamaño promedio en cada cada ranura y tiene 28 ranuras para que 4 semanas valor de medicamentos podría plomo en el depósito. Esto condujo a la rueda que 138 m m a través y 28 mm de alto, con cada ranura de 35 mm de largo. La parte sólida del interior de la rueda es necesaria para que las píldoras no deformarse como cuña entre las ranuras. Una pequeña ranura para el eje motor paso a paso también debe colocarse en la parte posterior de la rueda puede ser conducida. Los pasos que usé tenían un eje ranurado que fue de 3 mm por 5 mm, pero debe medir en consecuencia en cuanto a asegurarse un ajuste.

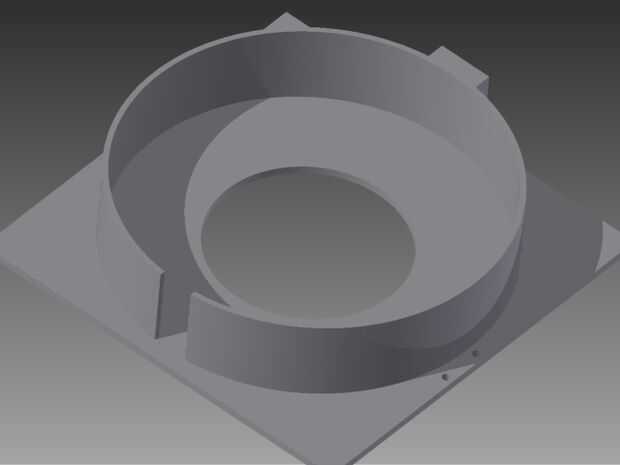

A continuación hice la base cubierta de la rueda que tiene el medicamento en la rueda y también tiene la ranura para el medicamento para caer por cuando en la posición correcta. Ya que la cubierta necesita ajuste de la rueda apretado pero también libre circulación, fui por una separación de 1 mm a cada lado, dando por resultado un interior 140 mm de diámetro. El shorud también tiene que ser un poco más alta que la rueda de modo que la tapa se ajusta hacia abajo sobre él, por lo que las paredes laterales son 30 mm de alto. Puesto que las ranuras de 13 mm a través de como los extremos, la ranura en la parte delantera de la cubierta debe ser de 13 mm. Un recorte en la parte inferior de la Sábana Santa es necesario porque la rueda se monta directamente en el motor paso a paso que está en un montaje del motor conectado directamente a la caja base. Este agujero del recorte fue 70 mm de diámetro. Se hace una saliente rectangular en la parte posterior para que una bisagra de la tapa puede acoplarse a la Sábana Santa. Para esto es simplemente fui a Ace hardware y tiene las bisagras en segundo lugar más pequeñas que tenían, que eran 3/4 '' de ancho hecho de latón. La protuberancia rectangular sólo necesita ser lo suficientemente grande para accomdate la bisagra. Finalmente, los agujeros se hicieron en los lados de la Plaza base para unir los soportes de la base de la cubierta. Estos pueden omitirse si se desea perforarlos más adelante.

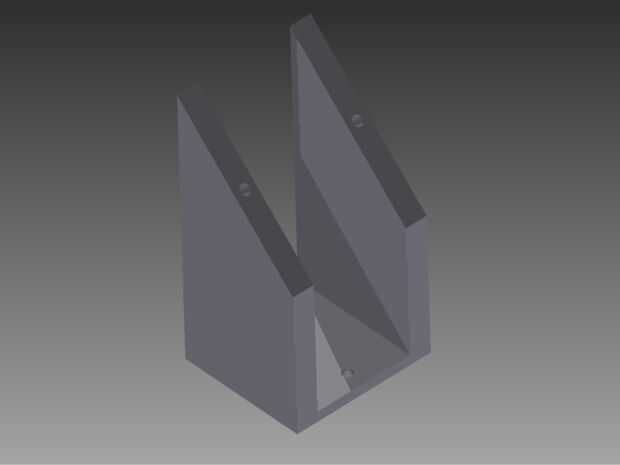

Las partes siguientes fueron los soportes para el motor paso a paso y la base cubierta. El montaje paso a paso fue 79mm de alto y 45 mm de ancho en la base con 29 mm entre las monturas de dos lados y un ángulo de 45 grados inclinada hacia abajo desde la parte superior. Los agujeros se hacen con el fin de coincidir con los agujeros de montaje para el motor paso a paso y sujete el soporte a la caja base. Los soportes de la cubierta fueron ligeramente más altos, por un total de 83 mm de altura y 35mm con el mismo ángulo de 45 grados. Agujeros se hicieron coincidir con los agujeros en la cubierta y la caja base.

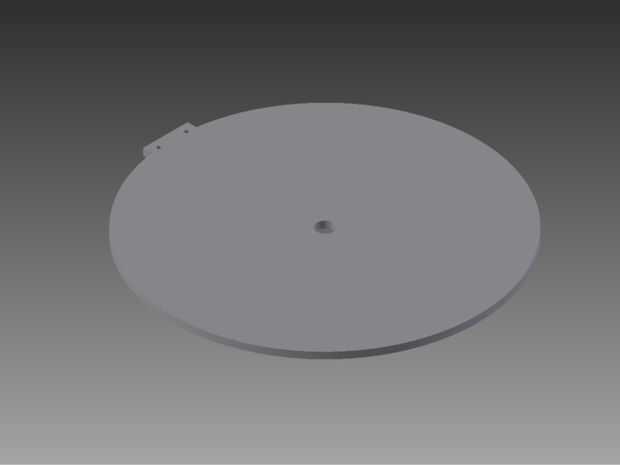

La tapa fue realizada utilizando una láser cortador y 1/8 '' madera contrachapada. También se realizó el diseño en inventor, haciendo la rueda 140 mm de diámetro para que coincida con el Sudario y añadiendo un principio rectangular en la parte superior para que la bisagra se puede montar.

La parte final es el cuadro de base, que tiene el arduino, pantalla LCD, lector RFID, interruptor de encendido, batería y permite todo para montarse en él. Para el curso de hacer, nos dio una caja y simplemente la modificado esto para llevar a cabo todo, sin embargo, puede ser una nueva caja de 3D impreso es ideal ya que las piezas se acoplarán perfectamente.