Paso 1: diseño

El diseño fue realizado con inkscape. Primero dibujé las dimensiones exteriores dependiendo del motor de pasos NEMA17. Luego jugaba con la extensión del engranaje (extensión -> render -> engranajes) para obtener un engranaje que encaja en esta dimensión externa (especialmente no cubre los cuatro orificios para los tornillos). La herramienta de alineación (centro objeto sobre otro) fue mi mejor amigo :-)

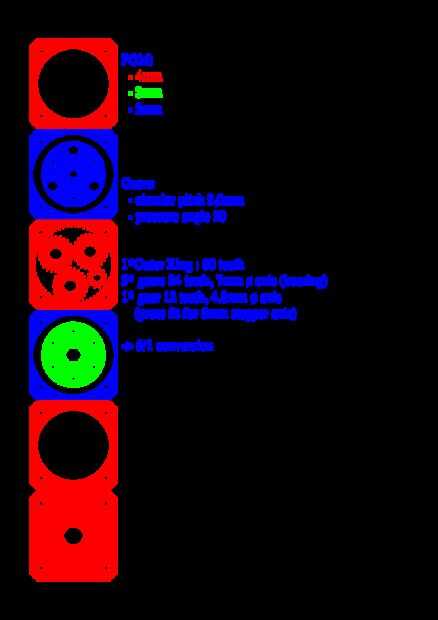

Después de un rato decidí ir con un campo circular de 2mm y el ángulo de presión básica de 20. 60 dientes permite una tasa de conversión agradable (muy bien divisible por 4,5,6...) y se adapta bien a la vivienda. Yo estaba un poco preocupado que los dientes pueden ser pequeña, pero con lo 4mm POM parece ser lo suficientemente fuerte.

A continuación hice el pequeño engranaje para el motor paso a paso: menos dientes resultan en una mayor tasa de conversión. Con orificio de 4,8 mm de diámetro (por prensas-fitings lo en el eje del controlador paso a paso 5mm) menos dientes de lo 12 parece no ser una buena idea, todavía pregunto por qué esto funciona - hay menos de 1 mm material izquierdo. Pero otra vez, POM parece ser un buen material...

Después de esto solo necesitaba los tres engranajes entre el engranaje interno y externo: sólo alineados engranajes de la cabina en medio de la vivienda, luego jugaba con el número de dientes, hasta que encontré un engranaje que encaja perfectamente entre stand - por supuesto sería una manera más científica: algo así como la media del engranaje y dos engranajes juntos deben tener el mismo diámetro que el engranaje exterior. En cada caso el diámetro es directamente proporcional al número de engranajes... de todos modos, en este caso, 24 dientes era el número mágico que se encuentra por ensayo y error (y 24 * 2 + 12 parece ser escrupulosamente 60, pero que podría solamente coincidencia ^^). Un agujero de 7mm para los rodamientos había completado cada uno de los engranajes de este.

La relación de transmisión resultante según wikipedia entonces sería 1 / (1 + número de dientes del engranaje exterior / número de dientes del engranaje interno), que sería 1 / (1 + 60/12) = 1/6, un poco para bien, tal vez sería mejor un engranaje interno más grande.

Mantiene este tres engranajes juntos se hace con dos placas circulares con agujeros de 3mm para cada uno de los engranajes y un orificio central para el paso a paso de un lado y el eje saliente. Más adelante se fija con una tuerca insertada, por lo tanto, uno de estos círculos tiene un hexágono correspondiente en tamaño de la tuerca en el medio. Al principio pensé que sostiene la tuerca en su lugar con dos placas circulares por debajo y por encima y un agujero de 5mm en el centro (por ejemplo, que la tuerca no se caiga fuera de su agujero), pero no era necesario. Pero por eso hay un anillo de 6 agujeros en lugar de tres, los tres eran para el montaje de las placas juntas.

Los tres agujeros donde hizo primero alinear los engranajes como se montan más tarde, y luego alinear un agujero de 3mm en la parte superior del eje de uno de estos cambios. Después de la placa circular con un agujero de 3 mm duplicados puede ser agrupada, girar 120 ° y luego Desagrupar.

Después de esto todas las formas pueden ser lasercutted (las cubiertas con círculos adicionales dentro de cortar el espacio libre interior). Con distintos espesores como lo hice (yo incluso cortado el eje del controlador paso a paso para un vivienda más pequeña y menos peso), o sólo una capa de espesor en todos.