Paso 2: Inducción de interferencia y deformación en ascua

Para probar la hipótesis, primero fue necesario inducir confiablemente jamming/deformación. Nota: Inicialmente el objetivo era centrarse sólo en jamming, así las pruebas repetidas intentando conseguir jamming. Sin embargo, múltiples ensayos demostraron que otra, quizás más importante cuestión es deformación.

Geometría de prueba: variable cruzar áreas seccionales, pero siempre 500 capas de altura, con altura de capa de 25 micras (una altura nominal de 12.5 mm).

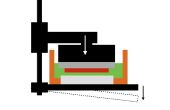

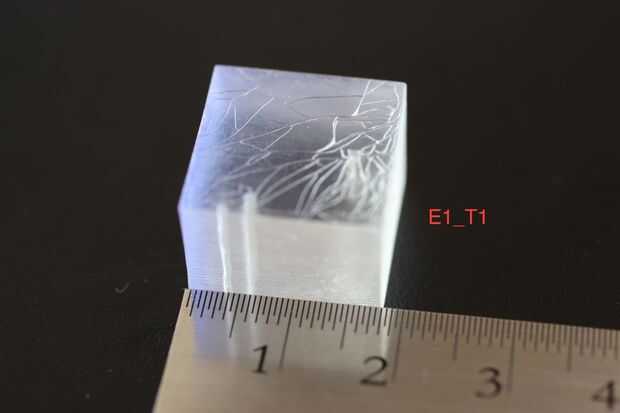

E1_T1. Para ello comencé con un prisma de base cuadrada, con un área igual a π * 100 mm ^ 2 (en caso que quería probar un cilindro, un radio de 100mm sería necesario). El prisma fue cortado con emberprinter.com dando por resultado el relleno de escala de grises. Estaba usando la configuración bajo el título de 025um(new) Autodesk estándar claro. Esto incluye una primera capa esperar (después Apporach) de 3 segundos, para todo tipo de capas de exposición (primer, Burn-in y modelo). Sin embargo, esto no inducir jamming.

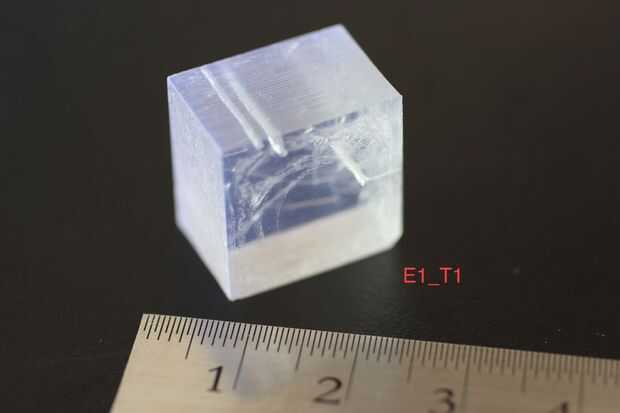

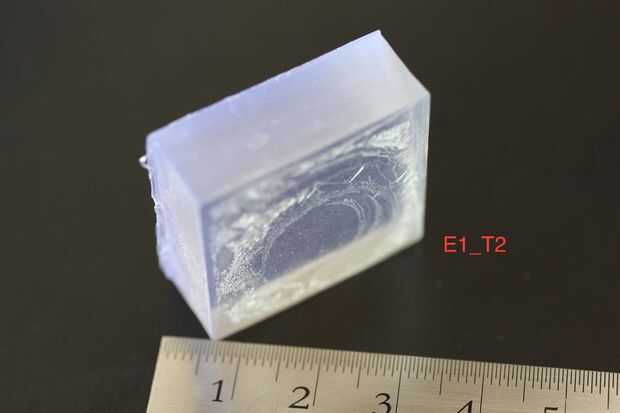

E1_T2. Luego imprimí un prisma base cuadrada de 30 x 30, 2.86 veces mayor en el área de sección transversal de la impresión anterior. Misma configuración, en una impresora diferente, que había sido observado a jam o de otra manera no más fácilmente. Estaba seguro de si esto haría una gran diferencia. La impresión atascado, pero llegó muy cerca de completar la construcción, con 41 capas restantes, de 500.

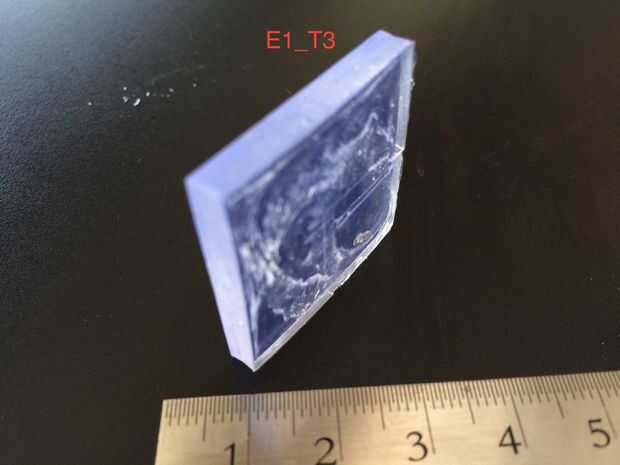

E1_T3. A continuación probé un patrón a cuadros dividiendo el cuadrado en cuatro cuadrantes, con base de 30x30mm, esto falló, al parecer debido a la interferencia, aunque es incierto tiempo esto también fue relacionado con la bandeja de resina, grietas y escaparse de la resina en la plataforma de la bandeja de resina. La parte fue 5,08 mm de alto, sugiriendo que habían impreso capas alrededor de 200. Importantes deformaciones en los bordes inferiores era visible.

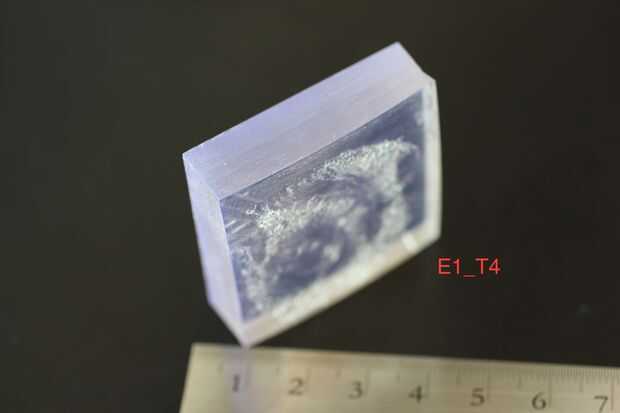

E1_T4. Las impresiones aún no fueron jamming como fácilmente como había esperado, así que aumentó la base cuadrada de 40x40mm e impreso en la impresora original (más fiable). La impresión fue todo un éxito.

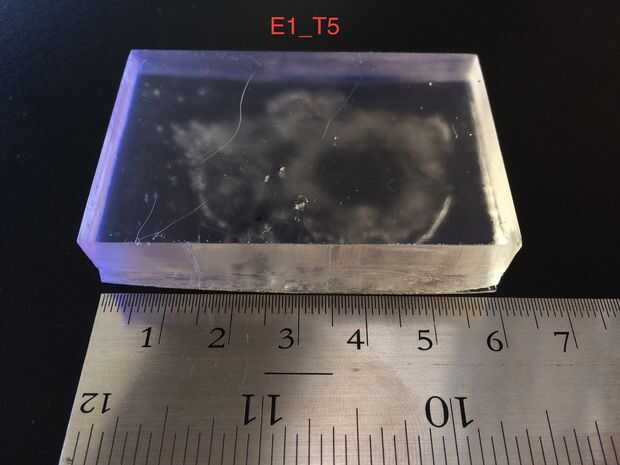

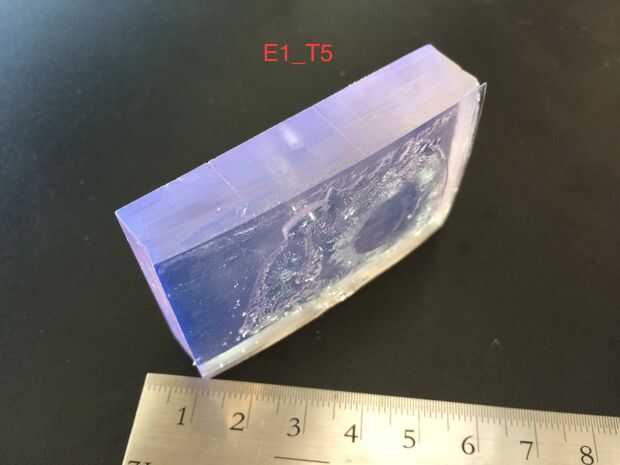

E1_T5. Aumenté la base 60x40mm, casi el tamaño máximo posible. Éxito de la impresión.

E1_T6. En este punto, ya que la superficie transversal fue casi al máximo, disminuí la única variable que me pareció más relacionadas con el fracaso: tiempo después de enfoque. Según malo-zima, la bandeja de resina y PDMS ventana desvía después/mientras que los enfoques de pate de construir la ventana justo antes de la exposición. Esto provoca la desviación de la ventana y así la brecha entre la placa de fabricación y la ventana, para saltar y luego lentamente volver a 25microns ideal. Este modelo, es hace sentido eso que permite un largo tiempo, en este caso 3 segundos, la brecha a abordar el valor ideal, reduce interferencia. Así que yo arbitrariamente había disminuido el tiempo de espera, sólo para las capas del modelo, a 2 segundos y de hecho mermelada, en alrededor de 4,4 mm de altura. Esto corresponde a aproximadamente 176 capas. Deformación en los bordes inferiores.

E1_T7. Reimpresión del E1_T6. NinguÌ n atasco, sin embargo pequeños escombros dejaron en bandeja de resina, mal capas que sobresale de la pared lateral de la parte. Deformación.