Paso 2: Diseñar y construir procesos

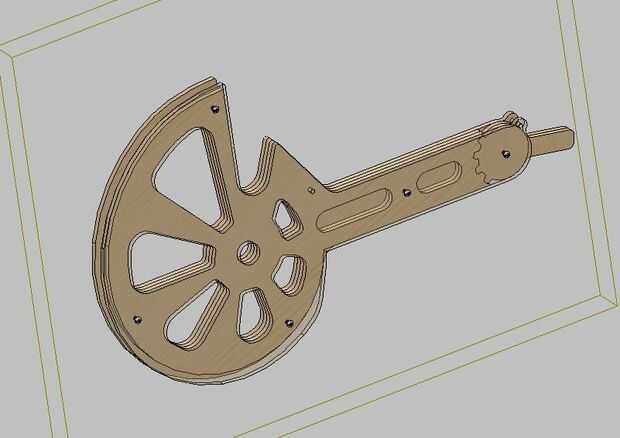

Decidimos en lugar de ir con los brazos de longitud discreta lineal, usaríamos una curva cambia continuamente de radio similar a la espiral de Fibonacci. Antes de que podía diseñar nada que hacer, primero necesitan entender el movimiento y lo que afecta el funcionamiento de un trebuchet. Solía Interactive Physics modelo diversas variaciones de trebuchet permitiendo mi para mostrar y discutir ideas con mi equipo. El software permite la modelación del movimiento proyectil con gravedad y arrastre de aire para 2D física problemas. Estaba claro que las limitaciones del software no permiten una prueba razonable del diseño que planeaba construir por lo que pasó a desarrollar los componentes 3D en SolidWorks.

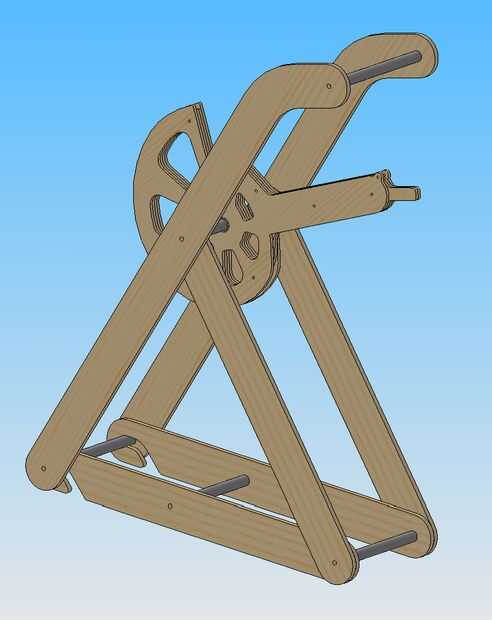

El brazo de trebuchet era una construcción laminada de 4 capas de 1/4" madera contrachapada que permitió una pista ahuecada para las cuerdas en y un patrón de estriado interno aceptado el dedo. Las ranuras fueron 30° aparte y permitieron rotación del dedo en el lanzamiento diferentes ángulos. De cuatro dedos diferentes, hemos sido capaces de conseguir más ángulos de-50 ° a + 50 ° en relación con el brazo. El marco fue diseñado de madera contrachapada de 1/2" y pliegues hasta bastante pequeño para el transporte. Que abarca el marco de un lado a otro es un número de secciones de tubería de aluminio robaban de contenedores de chatarra en mi trabajo dentro de los cuales es tornillo con tuercas en cada extremo. Estos separadores y barras roscadas sostienen todo juntos.

Todos los componentes de madera se recorta en mi router CNC Carvewright y luego lijar para eliminar los bordes afilados y las astillas. Haciendo todas las piezas llevó unas 6 horas y 15 horas aproximadamente se habían gastadas en el proceso de diseño. Todo el equipo se reunió para el montaje final y fuegos de prueba inicial. El brazo se establecería en movimiento por cuerdas envueltas alrededor de la sección curvada, a través de una polea doble y conectada a un colgante de masa. Una última cosa que nos pasó por alto fue la Honda. Rápidamente fue moda una eslinga de cuerda, un aro metálico sobre el dedo, y cinta aislante. Nuestro tiempo total de la Asamblea era alrededor de 30 minutos.

Herramientas que se utilizan

Ranurador CNC

Sierra de cinta metal

Torno de metal

Taladro de mano

Varias herramientas de mano

Papel y bloques de lijado

Tijeras

Montón de cinta adhesiva

Materiales utilizados

1/4" madera contrachapada (sobras de un proyecto)

1/2" madera contrachapada (rescatada de trailer volcado en mi trabajo)

3/4" OD tubo de aluminio (rescatado de contenedores de chatarra en mi trabajo)

1/2" OD tubos de acero (comprado en Lowes ~ $6,00)

3/8-16 acero todo hilo de rosca y tuercas (rescatadas de contenedores de chatarra en mi trabajo)

cuerda de nylon de 40lb de 3/16"(comprado en Lowes ~ $5,00)

anillos metálicos de 1" diámetro (comprado en Lowes ~ $1,70)

Polea doble (comprado a ferretería local ~ $4,00)

5 libra oxidado viejo con mancuernas de peso (no estoy seguro de donde proviene pero su estado flotando alrededor de mi garage durante años)

Antiguas radios de bicicleta (libres, usados para hacer la suspensión total y reforzar bolsas)

Bolsa de malvaviscos de fogata enorme de avg peso 21g/marshmallow (comprar a la tienda de comestibles local ~ $3,50)

hardware de Misc...

Costo total: Menos de $30,00 de bolsillo

El siguiente vídeo resumen tres de las simulaciones y algunos de los pasos de fabricación. También es una vista explotada de la Asamblea 3D.