Paso 6: CIM motorización Parte2 - aplicación para el longboard

El motor de la CIM se centrifuga a una mucho mayor rpm/V que el motor stock. Para mantener el par stock y características de alta velocidad, necesitábamos engranaje abajo-así la necesidad de engranajes planetarios. Los motores de la CIM a 18V el planetario + 1:1 cociente del engranaje de correa dentada ~ = motor stock + 19:44 relación de transmisión de correa en términos de rpm y par motor de la sincronización. Nota: sabemos que CIM motores están destinados a funcionar en 12V y que nos estamos quedando a 18V (2 motores en serie en un circuito de 36V = 18V por motor). Esto es fine; manejan el alto voltaje y rpm sin problemas.

Las ruedas de Exkate tienen un engranaje de 44T permanentemente a ellos. Hicimos los cálculos de cociente del engranaje y resultó que una relación de engranajes de correa de tiempo de 1:1 era fina, así que compramos 44T engranajes para acoplar a los planetarios. Si utiliza un engranaje más pequeño, tendrás más par (y por lo tanto aceleración), pero puedo decirles por experiencia que hay un montón de esfuerzo de torsión. Un engranaje más grande le dará una mayor velocidad máxima (pero menos aceleración).

Pero, ¿por qué ir con 2 motores en vez de 1 grande con un sólido eje trasero o diferencial? (Se pueden comprar diferenciales para bicicletas triciclo estilo que son lo suficientemente pequeños para caber). Una razón es que ambos requeriría una chop y reconstrucción completa del carro trasero para conseguir que encajen en el lugar adecuado; Básicamente tenemos que diseñar nuestro propio carro. Pero además, hay otros problemas con ambos. Un eje trasero sólido significa que ambas ruedas traseras que girando a la misma velocidad. Esto es malo para el torneado. Cuando un coche gira, las ruedas exteriores deben girar más rápido que las interiores. Si tienes un eje sólido sobre un longboard, las ruedas exteriores tienen que deslizar para hacer el giro. Esto afectaría seriamente el radio de giro. Un diferencial de aliviar este problema; sin embargo, en el caso de longboards, causa un problema diferente. Un longboard es dado vuelta por que se inclinan en la dirección con ir, causando más fuerza en las ruedas interiores a las ruedas exteriores. Esto significa que las ruedas exteriores tienen menos tracción. Con un diferencial, el lado con menos fuerza de resistencia (tracción) obtiene más esfuerzo de torsión y viceversa. Esto significa que, en giros muy bruscos donde entra la rueda externa de la tierra, la rueda externa tendrá toda la potencia y la rueda interna dejará de girar. Este es el mismo problema que teníamos con tracción de 1, pero ahora a ambos lados de la Junta! En Resumen, un sólido eje trasero o diferencial no fueron buenas ideas.

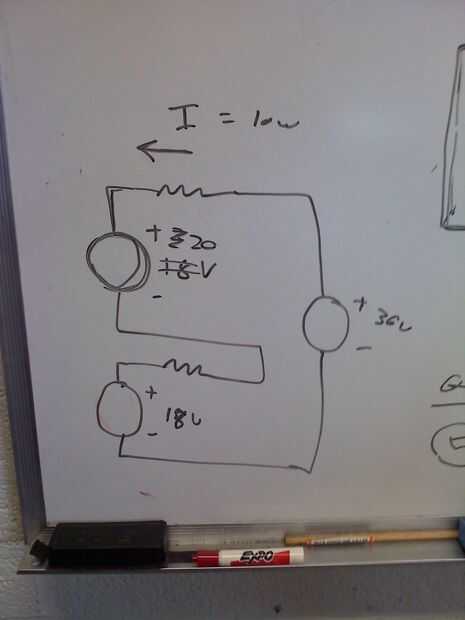

Por lo que utiliza dos motores. Sin embargo, una cosa que no prever hasta que fue demasiado tarde era que habíamos creado un diferencial electrónico conectando los motores en serie. Si un motor tiene menos carga que otro, robará potencia del otro motor. Idealmente, los dos motores deben cablearse en paralelo. Sin embargo, no se puede hacer con motores CIM porque, mientras que 18V es fina, 36V probablemente causaría a explotar. La segunda mejor solución es encontrar dos relativamente bajo rpm/V (de modo que no necesita el planetarias), ligero peso, compacto, motores de 36V y alambre en paralelo... No pude encontrar ningún tales motores comerciales. La mejor solución posible sería revisar completamente el sistema eléctrico utilizando dos controladores de motor (uno para cada motor), encontrar motores que coincida exactamente con nuestras necesidades (y no es necesario el planetarias), y creando un nuevo esquema de radio (porque el receptor de radio está integrado en el módulo de electrónica actual).

Nota: cuando digo "motor", me refiero a motor cepillado. Decidimos pasar con cepillado motores sin escobillas debido a su simplicidad, que barato y capacidad para conectar en serie o en paralelo. Motores sin escobillas son más eficientes y más potentes, así que si alguien quiere llevar a cabo una versión sin cepillo de este proyecto, sería cool! (Estoy construyendo uno con motores sin cepillo del eje de rueda, échale un vistazo aquí: http://www.mitrocketscience.blogspot.com /).

La última cosa para mencionar es cómo montamos los soportes para los camiones. Un agujero fue perforado en la placa de soporte lo suficientemente grande como para caber el carro a través de. Fueron trabajados a máquina dos pinzas pequeñas de dos piezas de 2" redondo de aluminio stock. En primer lugar, cortamos 1/2 pulgadas piezas de 2" redondo. Entonces los tenían un gran agujero perforado en el centro más pequeño que el diámetro de los camiones en el punto de que íbamos a fijarlo con la abrazadera (si estos agujeros terminan siendo demasiado pequeña, la presentación puede arreglarlos). Entonces ellos fueron recortados (ver foto) y los agujeros perforado (para un toque de #10-32) perpendicular a las ranuras. Se perforaron dos agujeros de 10-32 a través de la cara de cada uno (para el soporte del tornillo). Luego fueron cortadas por la mitad (ver fotos). A continuación las secciones inferiores fueron roscadas 10-32 y las secciones superior fueron perforadas hacia fuera para el despacho. El resultado final fue dos, pinzas de 2 piezas que encajarían perfectamente en los camiones cuando atornilladas. Después de la fijación a los camiones, los agujeros de la dos cara se transfirieron a los soportes y perforados y golpeado ligeramente para 10-32. Luego todo fue acuñado (para los motores rectos porque casi puedo garantizar que las abrazaderas no sentarse perfectamente rectos en los camiones) y atornillado (con loctite!). Nota: una mejor manera de hacerlo que serían a soldar 2" abrazaderas redondos discos en el camión.