Paso 6: Puntos de corte con láser

Una vez que mi software genera archivos de puntos de semitono me ha gustado, pensé, super, que es la parte difícil. Muchacho estaba mal. Corte los puntos resultados para muchos, requieren muchas horas de ensayo y error del laser. Y una vez que ajustes perfectos se encontraron para un determinado archivo con un espacio determinado con un determinado material con un espesor determinado, incluso cambiando a un cortador láser diferentes con la misma potencia produciría resultados ligeramente diferentes.

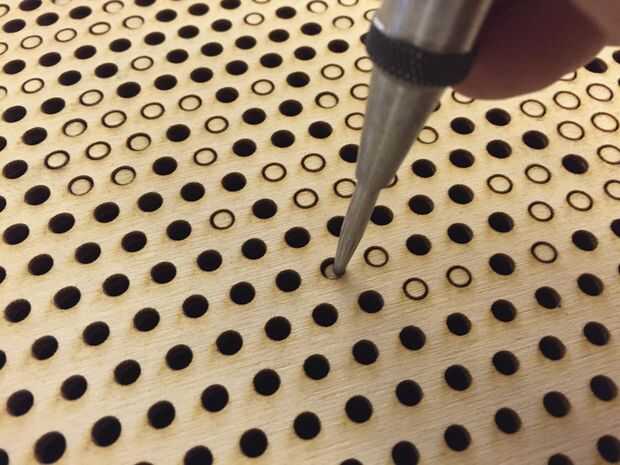

El mayor problema fue encontrar ajustes que aseguraron los puntos fueron completamente cortado y no pegan en el material. Como con todos los cortes láser, el balance primario es entre velocidad y potencia. Demasiado lento o demasiado de gran alcance y el material se quema o deformación. Demasiado rápido o demasiado débiles y los agujeros no ser completamente cortados, que requieren horas de empujando hacia fuera con una aguja.

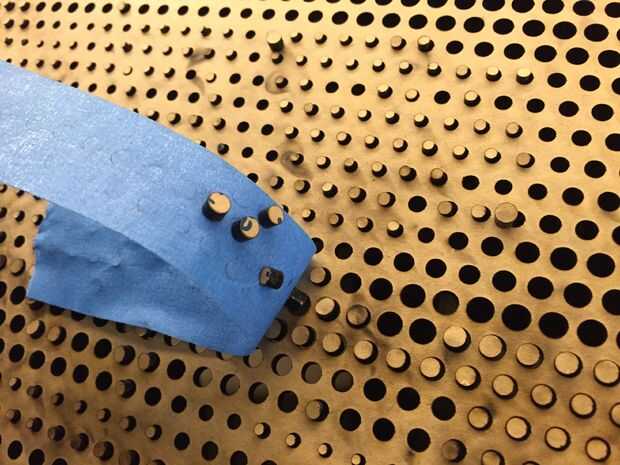

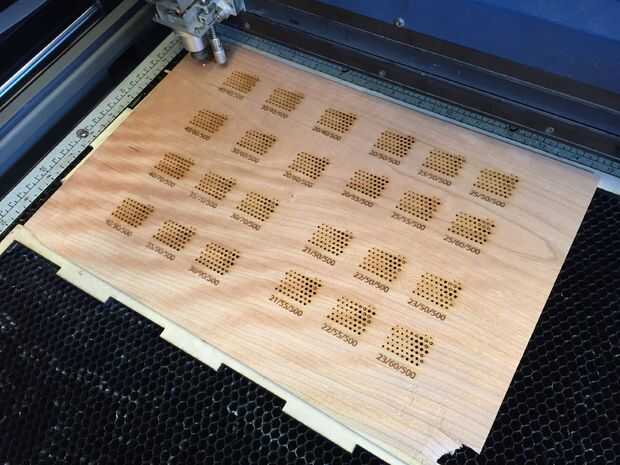

Para cada imagen, tomé una pequeña muestra con la mayor gama posible de tamaños de punto. Entonces hice una matriz de ajuste de velocidad sobre un eje y la potencia en el otro. Con la mayoría de los materiales no sabría decirte qué porcentaje de puntos fueron completamente cortado hasta que la hoja de la cortadora del laser y sacudió hacia fuera o soplado con el compresor de aire. La configuración óptima era altamente específica - 1 punto de diferencia sobre 100 fue significativo. Finalmente colocó en un resultado que todavía algunos requiere limpieza después de los hechos, pero sin demasiada distorsión material. Una combinación de agitación, aplicación de cinta azul y peeling y meter manual con una herramienta delgada era necesaria para cada pieza.

También encontré que separando el material en el substrato de rejilla láser cortador mejorado el acabado, reduciendo el efecto burn-back. Utilicé restos de capas o de acrílico, asegurándose en cinta mi material mantener absolutamente plana para que el foco del láser permanecería constante.