Paso 8: El sistema de

Se necesita:

-Un motor con velocidad y par motor decente (buscar en ebay, craigslist, amazon, tiendas de excedentes)

-un soporte de montaje o soporte en "L" / algunos metal de hoja

-los tornillos que ajustan el montaje en el motor de su

-algunos desechos madera

-un 3 enchufe de patillas

-Algunos hilos

-A polea algo grande

-A polea de algo pequeña

-Tuercas dos de 1/4 de 20

-bandas de caucho

-tornillos para madera

-Usted también necesitará un taladro + brocas, alicates, soldador + soldadura y pegamento

Tengo un exceso de motor de CA en una tienda de excedentes para menos de diez dólares. Tenía muy buen par, pero sólo 1800 RPM en vacio. He visto un montón de VDG donde el motor se acopla directamente al rodillo inferior, pero ya que mi motor era tan lento, que pensé que así podría tratar de hacer que vaya más rápido. Hacer esto poniendo una polea bastante grande en el eje del motor y una polea más pequeña en el rodillo inferior. Las dos poleas se une por una correa, y la proporción de las circunferencias determina cuánto la velocidad se acercó. Básicamente funciona igual como engranajes en una moto, grande del engranaje en los pedales y pequeños cambios en el medio de la rueda hay mayor velocidad pero requiere más esfuerzo de torsión.

Para preparar las poleas que tuve que usar un hack Sierra para cortar otro perno que sostiene las poleas para su hardware de montaje principal, en casi exactamente la misma manera que tuve que cortar a través de la clavija en el rodillo de la cama en el paso 2. Una vez que las poleas estaban fuera, encontré el metal con la superficie de la polea pequeña era demasiado pequeño para el rodillo inferior, por lo que llevaba a cabo con un 1/4" de la broca en el taladro de mi. Luego lo pongo en la larga cantidad de la varilla roscada que sobresale en el rodillo inferior con una tuerca a cada lado de la polea.

He encontrado un soporte en "L" en The home depot que trabajó bien para mi motor, pero si no encuentras nada puedes hacer tu propio con alguna chapa gruesa. También encontré que tornillos de 4mm se ajustan en los orificios de tornillo en la parte frontal de mi motor. Algunos agujeros perforados en el soporte para que se alinee con los agujeros en mi motor. Entonces atornillado el soporte en la base al otro lado del soporte L antes de acoplar el motor con los tornillos de 4mm a través de los agujeros que ha perforado. Hice todos los tornillos agradable y apretado con unos alicates y apoya el extremo posterior del motor deslizando una pieza delgada de madera de desperdicio debajo de la parte posterior del motor. Fue entonces que superglued la gran polea en el eje del motor.

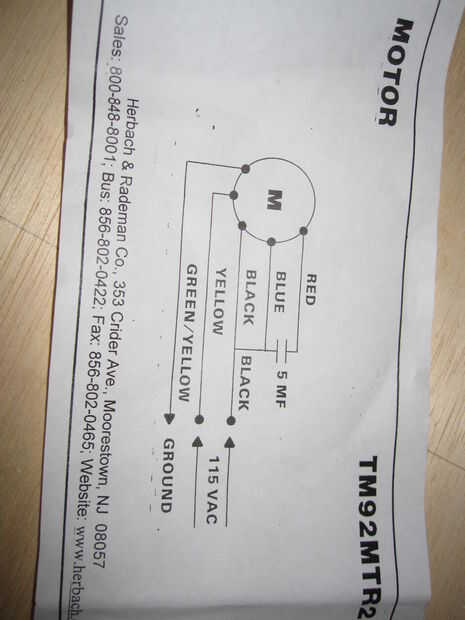

Para cablear el motor, he seguido el esquema que venía con él. Fue el comienzo del condensador e incluye un capacitor de 5 uf 660v, o como me gusta llamarlo, "El condensador de culo grande". Cableado recto hacia delante siguiendo el diagrama, lo único que cambié fue añadiendo el cable que viene del cepillo de abajo a la tierra que va al motor. A pesar de lo que muchos han dicho, tierra de la red ha trabajado bien como un terreno para el pincel de fondo. Soldar todas las conexiones al enchufe de tres clavijas y aisladas con tuercas para alambre (no convencionales, pero efectivos).

He intentado hacer una correa para acoplar el motor en el rodillo inferior de parte de una llanta de bicicleta, pero falló miserablemente. Sorprendentemente, bandas de goma simple trabajado espectacularmente como un cinturón, así que acabé utilizando.