Paso 19: Hélice Pt 1/5 - molde

He adjuntado una hoja de cálculo que realiza los cálculos y los datos del propulsor cuando se administra la potencia, velocidad, rpm y radio como entradas las salidas.

(29/04/2012, hoja de cálculo adjunta ahora edit)

Para mi hélice usé los parámetros

P = 200W

Velocidad = 3 m/seg.

RPM = 200

Radio = 22cm

Cantidad de cuchillas = 3 (Ooops! no dan cuenta de este error hasta que terminó de hacer los propulsores)

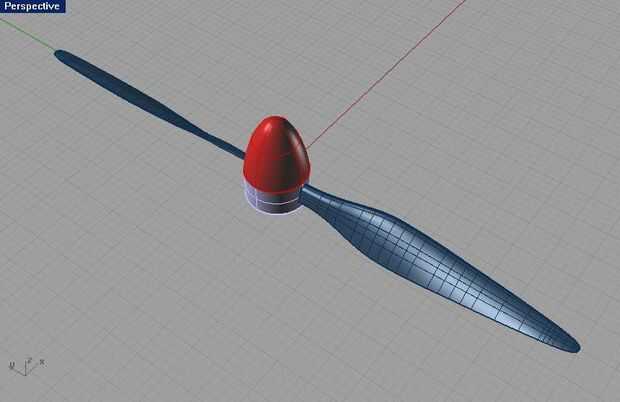

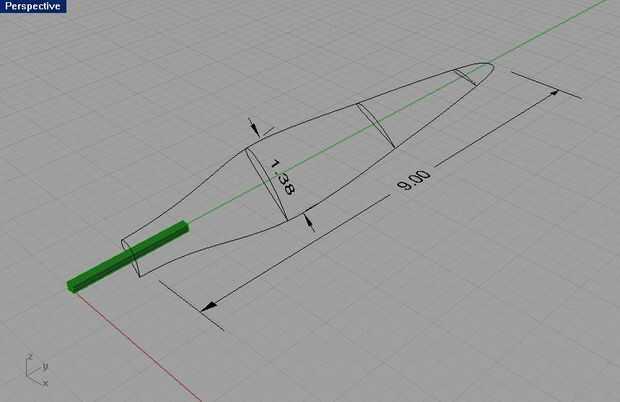

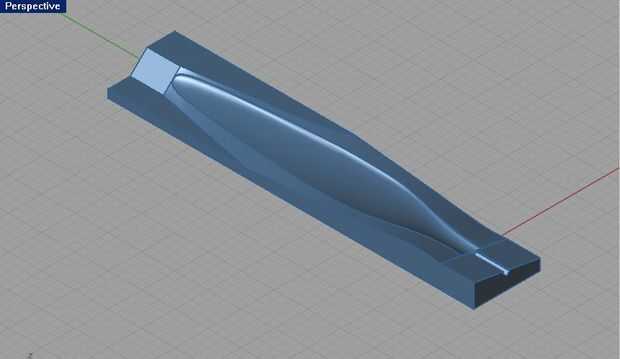

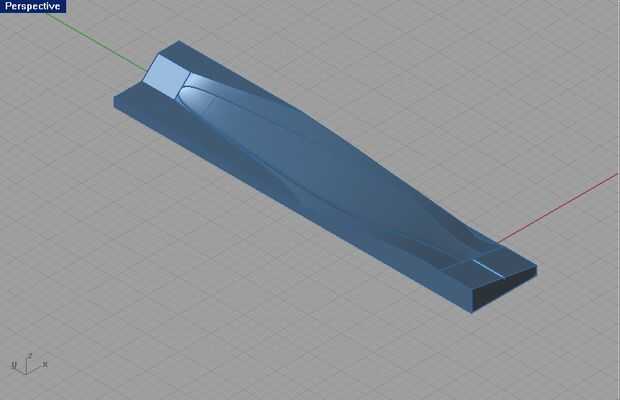

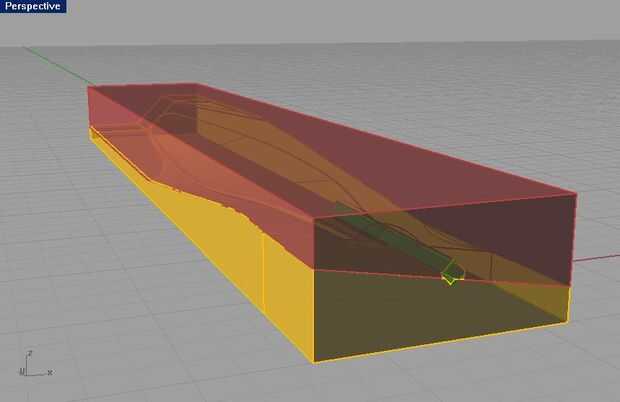

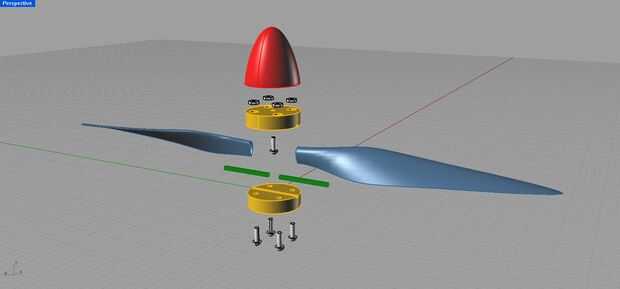

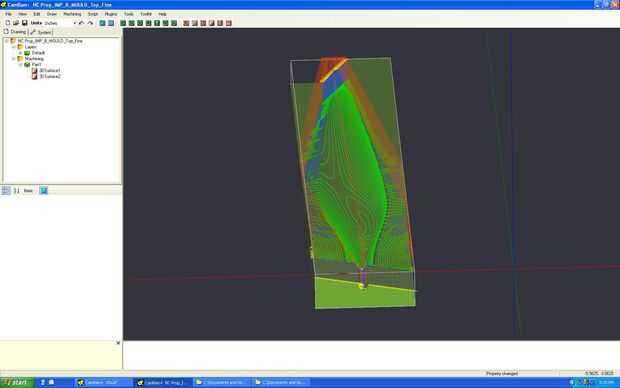

Pongo la información en Rhino3D, un programa de CAD 3D que es muy bueno para crear superficies complejas (una versión de prueba está disponible aquí) y genera una línea para el líder y los bordes de fuga usando la distribución acorde y el tono de la hoja de cálculo. Para generar la hélice de superficie usé el comando Sweep2 utilizando perfiles de sección entre los bordes. La hélice tiene torcedura geométrica (cambio de ángulo de ataque sobre su longitud) y giro aerodinámico (cambio en la superficie de sustentación sección transversal). La hélice tiene una sección transversal constante cambiaba pasando de una NACA pesadamente modificado 4418 transversal en la raíz a la prominencia, transición a 4415 en la marca de radio 1/3, 4412 en aproximadamente los 2/3 y mezclas en un punto en la punta. Para producir un molde de dos partes I dividir el propulsor en la mitad en su punto más ancho para evitar todos los socavados y crea un cuadro alrededor de ambos lados para crear moldes superior e inferior. Las partes resultantes tienen curvatura muy complejo y serían muy difíciles si no imposible de hacer a mano con una cantidad razonable de precisión, lo que es el proyecto perfecto para una máquina cnc. Para hacer un montaje que bosquejar un cono/tapa final y dos piezas eje para unir todo. Las geometrías se adjuntan en formato iges.

Quería encontrar a la espuma de poliestireno como conveniente sería para un molde compuesto de uso individual. Un molde de dos piezas era trabajado a máquina y dos hélices de fibra de carbono laminado.

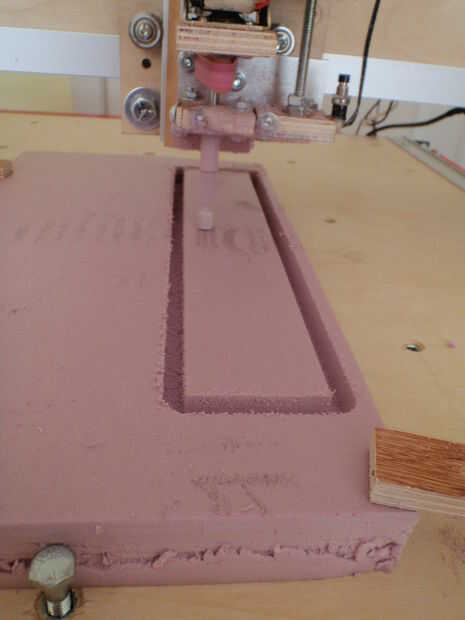

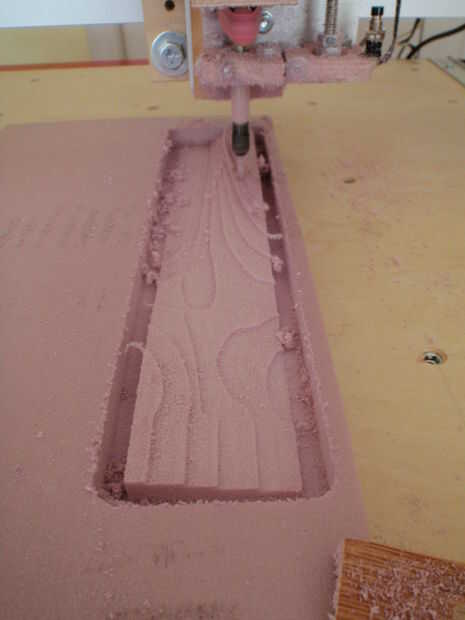

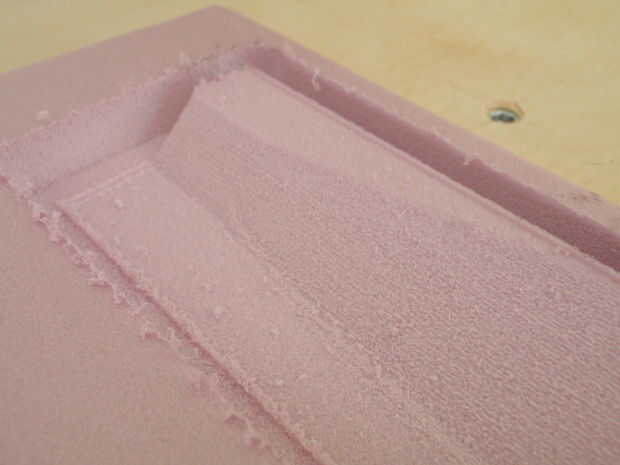

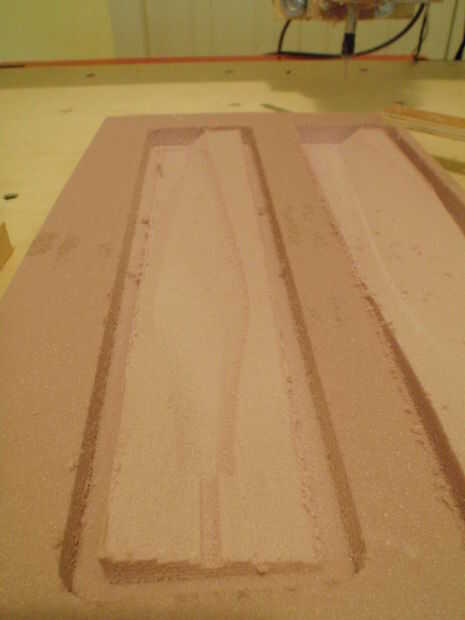

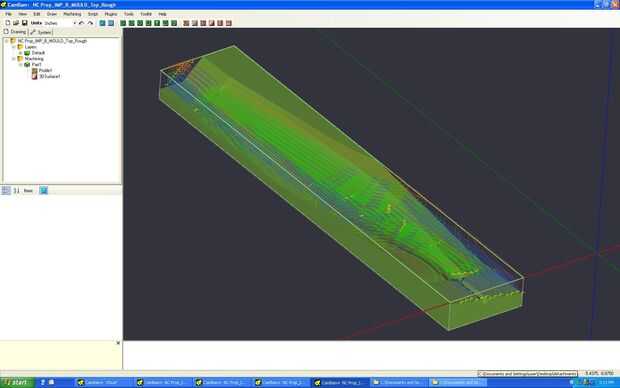

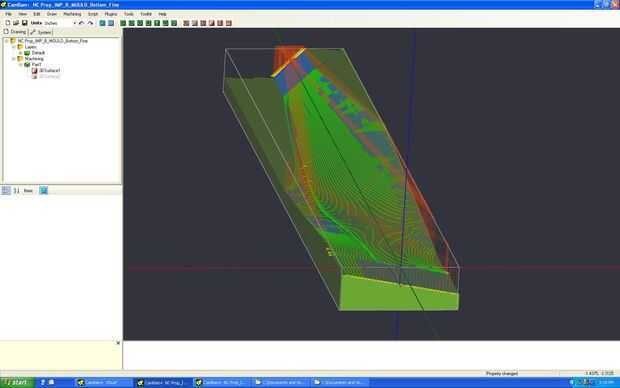

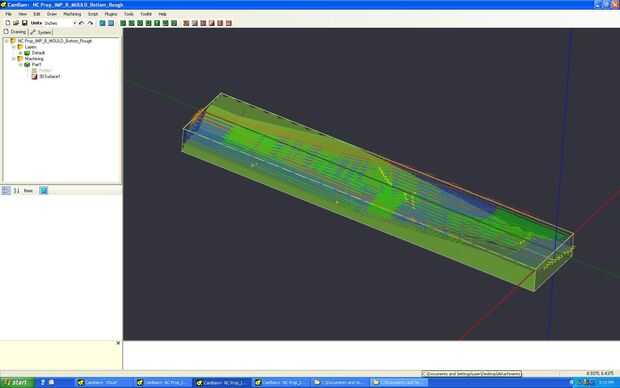

Las mitades del dos molde cortaron hacia fuera usando un 0,075" raleo corta (fotos #7 y 11), 0,05" agua meta corte (Foto 8) y una línea de barrido vertical Pase (fotos # 9, 10 y 12) toma alrededor de una hora por cada lado. 3/32" bits utilizado para las pasadas de acabado no dejó como quebradizo una superficie como la broca más grande dejando una superficie difusa. Tan pronto como los moldes habían sido quitados de la máquina me di cuenta de que no había incluido los agujeros para la indización de pernos; por suerte no tengo problemas de alineación de los dos lados sin ellos.

El primer paso para preparar el molde fue darles un rápido una vez con papel de grano arena 400 (foto #15). El objetivo no era el material de la forma y eliminar las restantes líneas de exploración sino sacar tanto la pelusa como sea posible.

Los moldes entonces dieron dos manos de pintura de látex diluida (foto # 16, 17). Diluido de la pintura evita que cambiaría el perfil. El propósito de estas capas es darle a la espuma una mejor superficie de arena contra para sacar los restantes "fuzzies". Con la pintura completamente seca usé 200 grano lija húmedo/seco y arena con un poco de agua (Foto 18). Se requiera una capa final de pintura para rellenar las áreas delgadas después de lijar.

Cuando yo estaba contento con la calidad de la superficie del molde apliqué 6 capas de cera de liberación de molde según las indicaciones del fabricante. Porque quería conseguir dos partes de este montón de que seguimiento con una capa preventiva de PVA aplicar en dos capas finas.

Sólo había preparado la superficie superior de los moldes pero para proteger el molde de epoxy que se filtra hacia fuera de la articulación propagación una capa de vaselina alrededor del borde para evitar que el molde está pegado cerrado.