Paso 21: Hélice Pt 4/5 - centro

HDPE (polipropileno de alta densidad) es un gran material para trabajar con ya que es dura, fácil trabajar a máquina y tiene un bajo coeficiente de fricción. Este sitio tiene un buen desglose de cómo se lo compara con otros plásticos de la ingeniería. Compra en forma de la hoja es bastante caro pero es puesta alrededor de su casa en una variedad de formas, jarras de leche, otros envases de grado alimentos, tableros etc. de corte.

El proceso de que usar después de muchos ensayos se ha refinado y representa el mejor método que he probado hasta ahora. Comencé buscando en instructables y la web para encontrar lo que otros habían hecho y encontrado este. Probé este método varias veces cambiando diferentes parámetros cada vez pero derrite el plástico en aceite no da la consistencia final que después. Mi siguiente idea era fundir la platic en una lata que estaba sumergida en aceite. He descuidado el efecto de flotabilidad y tenía problemas manteniendo la lata sumergida. Mi primer pensamiento fue colocar un peso encima de la lata, pero este hecho también superior pesado y propenso a volcarse, no algo que usted quiere cuando está en el aceite caliente. Pensé que encontré la solución perfecta uniendo la lata en el fondo de la cacerola con imanes pero cuando el aceite se levanta a la temperatura el calor es suficiente para romper el magnetismo de los imanes de tierra rara que utiliza. El siguiente paso de la evolución de este proceso era derretir el plástico en el horno y es el método que utiliza aquí.

El primer paso es limpiar algunos jarros de leche, sacar las etiquetas y reducirlos en escamas. Lo hago con un par de tijeras mientras mira tv. Sólo puedo hacer unos cuatro jarras a la vez que toma alrededor de una hora antes de empezar a conseguir las ampollas de utilizando las tijeras. Las escamas deben ser tan pequeñas como usted tiene la paciencia para, como reducir el tamaño a la mitad requiere cuatro veces el tiempo de corte. Menor las escamas son más fácil será eliminar huecos en el plástico. Cortar los jarros de leche a mano es muy tedioso y he tratado de encontrar mejores métodos. Puedo decirles que no funciona es utilizar una trituradora de papel. HPDE se utiliza en tapas de tick tac ya que es muy flexible y no romperse debido a la fatiga cuando se flexiona. Esta propiedad significa que no puede destruir en la destructora de papel sino que se deforme lo suficiente como para ir en la mitad y se atascan. Corte cuatro jarras de leche, con el objetivo de escamas 3/4 "x 1/8" en tamaño (fotos # 1, 2).

Limpiar latas de tres atún para su uso como moldes. He hecho piezas brutas de todos los tamaños de las latas de tomate de pasta para el collar de eje y latas de tomate más grandes dependiendo de lo que quiero utilizar el plástico para. (Foto #3)

Luego llenaron las latas con escamas. Cuando derretido éstos se compresa y las latas tendrán que se reponía. (Foto #4)

Con el horno precalentado a 350 grados Fahrenheit pongo los botes en media hora. HPDE tiene una temperatura de fusión de 266 F y una temperatura de extrusión de 350-500F. Con un horno de hogar se puede esperar que la temperatura oscile +/-25 F como el elemento de calefacción ciclos en y fuera. Tratar diferentes temperaturas fould que a 375F y sobre el plástico se quema y desprende un olor desagradable. He colocado en 350F como la temperatura mejor teniendo más tiempo para derretir el plástico pero evitando problemas de sobrecalentamiento.

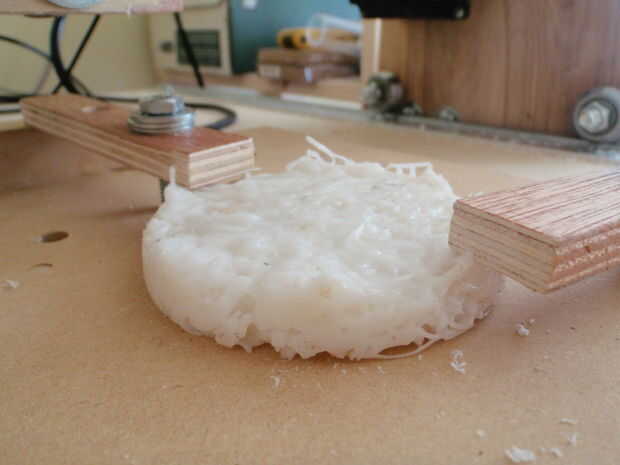

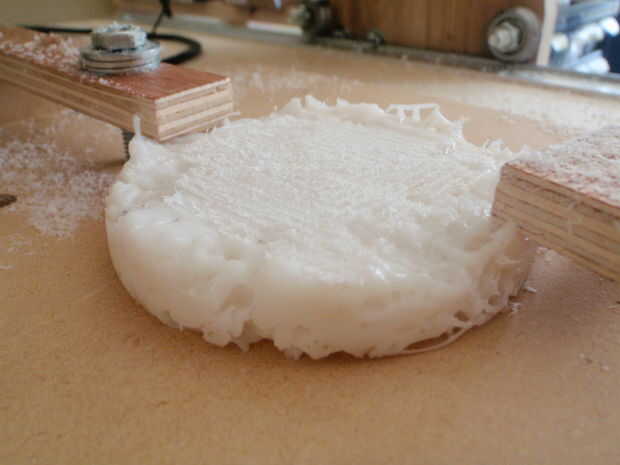

Después de media hora retirar las latas del horno y presione hacia abajo los copos parcialmente fundidos con una cuchara vieja para comprimir el material y tratar de eliminar cualquier huecos (Foto #5). Si las latas están fuera del horno durante un minuto más o menos las extremidades comenzará a enfriar y transición de opaco a blanco.

Yo seguí poniendo en las latas en para temporadas media hora y después de dos horas completamente fueron derretidos. Les di un último Pulse con una cuchara para tratar de obtener la superficie como incluso como sea posible para reducir al mínimo después de mecanizado. Foto #6. Cuando completamente derretido son completamente opacos. El material no es líquido pero tiene una consistencia pegajosa, pegajosa.

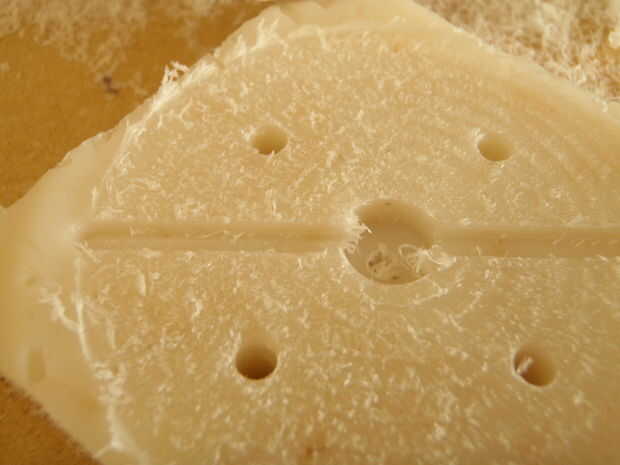

He probado muchos métodos diferentes de calor ciclismo el plástico para minimizar tensiones internas. Si las piezas son lo suficientemente fina y llevado fuera del horno en este momento y dejarlo enfriar, ellos se deformación. La forma más fácil para reducir al mínimo el calor stess es simplemente apagar el horno y a pie. El plástico retendrá calor notablemente bien y va a ser demasiado caliente para manejar incluso después de varias horas. Les dejo toda la noche para asegurarse de que todo se haya enfriado lentamente. Hay suficiente contracción cuando haya enfriado que las piezas salen fácilmente de las latas incluso cuando hay un labio ligeramente en el interior. Foto #7.

Después de enfriar el plástico reciclado está listo para ser trabajado a máquina en ejes de hélice. A partir del centro superior es la superficie trabajada a máquina plana (Foto #8). El plástico sobrante se corta usando un hack Sierra (Foto #9). El pedazo entonces se volcó y se mecaniza la superficie inferior plana (foto Nº 10). A continuación los cinco hoyos se mecanizan con un molino de extremo (foto #11) y luego el hueco para la cabeza del perno (foto #12). Se corta una ranura de 1/8" para los ejes de la hélice (foto Nº 13). El último paso de este lado es para recortar el perfil circular. La parte ahora es volteada y cortan huecos para las tuercas (Foto 14).

El centro de la parte inferior es similar con la superficie de la pieza trabajada a máquina plana (foto #16,17) volcó y aplanado nuevo (Foto #18,19). Agujeros y una 1/8" de groove son mecanizada siguiente (foto #20) y finalmente el perfil cortadas (Foto #21,22). No se muestra, pero el último paso es voltear la pieza más una vez más y los nichos para las cabezas de los pernos de la máquina.

Mientras que progresó a través de los pasos he intentado cortar diferentes velocidades y profundidades. Al final descubrí que no tomé profundo bastante corta que dio lugar a la broca charlando en la superficie. Los cortes que hubiera sido mucho más limpias había tal el hueco en la foto #8 he sacado dos veces ḿas material por pasada.

Dibujos de los hubs están conectados.

(Edición 29/04/2012, dibujo de eje propulsor ahora adjunto)