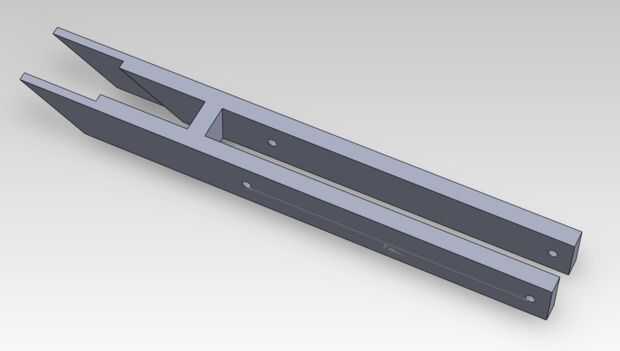

Paso 3: Los montantes y manga de columna dirección

Hice esta parte de la acción ligeramente diferente, utilicé 1 1/4 "x 1/2" en lugar de 1"(Im no muy seguro de por qué hice esto, Im escribiendo esto unos 6 meses después de que ordené el aluminio, así que quién sabe lo que yo pensaba entonces. Estoy seguro de que tenía una buena razón aunque...)

de todos modos, cortar dos piezas de 16 pulgadas y frente a un lado de cada uno. El otro lado tenía que ser molido en un ángulo raro, así que he dejado a un lado áspero por ahora.

También cortar dos secciones conector de 1" y frente a ambos lados a la longitud.

Ahora venía la parte difícil: ese extraño ángulo de mecanizado. Esto habría sido fácil si el supervisor de la tienda me hubiera dejado cambiar la mordaza del molino por un tocadiscos, pero no lo hizo, así que había que ser creativo. Terminó con ranura regular de amarre para sujetar las piezas hasta la cama de molino y luego jerry aparejado un sistema muy incompleto para asegurarse de que las piezas estaban alineadas a 32,3 grados al eje z del molino. Tenía un medidor de ángulo, pero debido a alguna limitación física, tuve que usar en conjunto con dos plazas para asegurarse de que todo estaba formada. Y tuve que hacerlo dos veces, una vez para cada pieza.

Una vez que se alinearon, ante el otro extremo de la pieza a la longitud con el ángulo y luego hizo un 1" 1/4" ancho conejo.

Afortunadamente, ambas partes salieron bien!

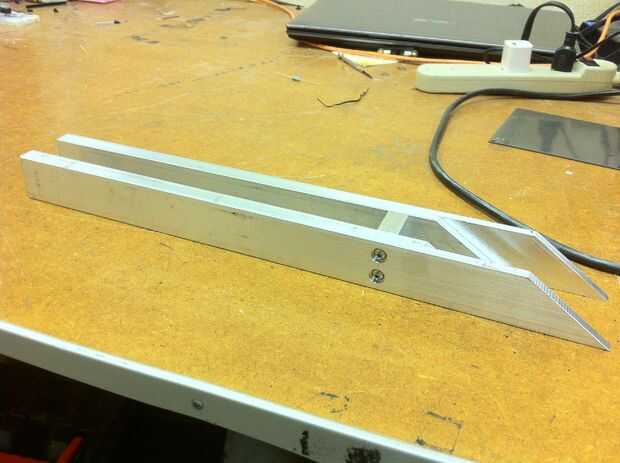

A continuación, os adjunto las dos piezas junto con las piezas de conector. Para estas articulaciones utilicé 1" de acero inoxidable tornillos de cabeza de botón de 8-32, y contador aburrido las cabezas con un. 33" molino de extremo. Para acabar la pieza, perforé un orificio correspondiente del 17/64" en el extremo para conectar el soporte de cubierta.

La siguiente parte era aún más complicada. Tuve que molino correspondiente 1/8" recortes profundos en la dirección manga de columna (la columna de dirección lo hace girar a través de). Otra vez, tuve que sujetar la pieza directamente a la cama del molino, que ha demostrado para ser más difícil que antes porque era un tubo. Esto también hace difícil alinear el ángulo correctamente, porque no tenía una clara ventaja a la vista hacia abajo desde que fue redondeado. Después de muchas maniobras, hice los cortes y la Junta resultó bien. Se puede ver cómo las piezas encajan en las fotos anteriores.