Paso 14: Pruebas, optimización, registro

Para resumir:

- Encienda el circuito, el firmware debe ejecutar.

- Enchufe el horno tostador modificado. Inserte el termopar dentro del horno de la tostadora. Atado un nudo para sujetarla de manera que no ponga en contacto el metal interior.

- Conectar al ordenador mediante un cable USB. Debe aparecer como un puerto serie virtual. Instalar al controlador si es necesario.

- Utilice el menú para ejecutar el "manual PWM control". Establecer la potencia al máximo estableciendo el ciclo de trabajo PWM a máximo.

- Desactivarlo cuando la temperatura no aumente más.

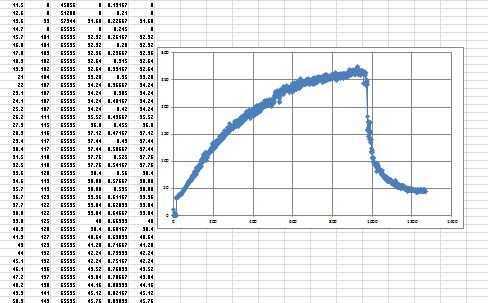

- Utilice una termial de serie para ver el archivo de registro. Guardar el registro y abrir encima de él una aplicación de hoja de cálculo como Excel.

- Calcular la temperatura máxima que se alcanzó y calcular cuánto tiempo tomó para llegar a ella. Los valores raw sensor necesita ser multiplicado por 0.32 para convertir en grados Celcius.

- Utilice el submenú de "Editar configuración" para ajustar los valores.

Notas que hice durante la primera prueba

- Usted puede haber notado que puse el horno en la parte superior una hoja de madera. Es seguro, ya que la mayoría contadores de cocina están hechos de madera laminada.

- La temperatura máxima alcanzada mucho varía con la distancia a los elementos de calefacción, como el tiempo que tarda en llegar a esa temperatura. Obviamente se espera pero no en la medida en que fui testigo, 2 pulgadas significó una diferencia de 100 grados. Ojalá que tuviera una cámara termográfica para visualizar esto. Así que no te preocupes si los datos en el vídeo mostraban la temperatura aumento demasiado lento, puedo sólo asciendo el termopar para acelerarlo.

- Debido a la observación anterior, planeo sobre el uso de baldosas cerámicas para levantar un poco mi PCB al realizar la soldadura de flujo real. Cerámica o ladrillos pueden manejar las altas temperaturas sin problemas. También se puede considerar una solución de acero. No trate de usar madera para esto.

- Había medido la temperatura del relé y disipador de calor durante la operación y nunca llegaron a más de 25 grados durante toda la duración de la prueba (120 v CA, 1300 watts, 20 minutos a plena potencia, dentro de una habitación del sótano frío de 18 grados). Creo que esto significa que el disipador de calor es eficaz.

- Los pulsos constante a los elementos de calefacción provocó la iluminación fluorescente en mi sótano para atenuar y aclarar varias veces. También te cuenta que tengo muy contento con cómo eficaz es el control PWM en el control de la potencia de salida.

- Las lecturas de temperatura son precisas y estables mientras que la temperatura está aumentando, pero a veces es buggy y ruidoso mientras que disminuye la temperatura. La mayoría del proceso de soldadura de reflujo consiste en elevar la temperatura por lo que no es un motivo de preocupación. Debe tener algo que ver con el funcionamiento de los termopares.

- Aislamiento de termopar hecho manejar la temperatura interior, pero llegó a ser más oscuro. Que se supone debe ser clasificado a 510 grados C, creo que vive hasta.

- Termómetros de horno se calientan más lentamente pero permanece caliente durante más tiempo. La lectura del termopar es prácticamente instantánea.

Formato de datos

Desde este puerto serial, los datos se envían en formato de coma-separados-valor. Puede utilizar un terminal de serie para registrar estos datos en un archivo .csv y luego abrirlo en un programa de hoja de cálculo. Recuerda que raw lecturas de ADC deben multiplicarse por 0.32 para convertirlo a grados Celcius, y valores de PWM OCR están entre 0 y 65535.

En el modo "control de temperatura manual", el texto que ves se verá como

1, 234, 567, 559,

2, 237, 567, 564,

3, 232, 567, 536,

4, 235, 567, 524,

El formato es

tiempo en segundos, ADC cruda lectura, ADC destino lectura, valor de OCR de PWM

En el modo de "manual PWM control", se verá el texto que puedes ver como

1, 567, 559,

2, 567, 564,

3, 567, 536,

4, 567, 524,

El formato es

tiempo en segundos, adc cruda lectura, valor de OCR de PWM,

Nota: Utilice este modo para medir la temperatura más alta que se puede conseguir y cuanto tarda para lograrlo.

En el modo «auto», el texto que ves se verá como

0, 1, 567, 559, 524,

0, 2, 567, 564, 559,

1, 3, 524, 559, 559,

1, 4, 567, 524, 564,

1, 5, 564, 559, 559,

1, 6, 564, 567, 524,

2, 7, 567, 559, 559,

2, 8, 567, 559, 564,

2, 9, 564, 559, 559,

3, 10, 567, 559, 559,

3, 11, 564, 559, 564,

El formato es

número de la etapa, del total de tiempo en segundos, crudo ADC ADC crudo objetivo de lectura, de lectura valor de OCR de PWM,

tiempo no reiniciar si cambia el escenario

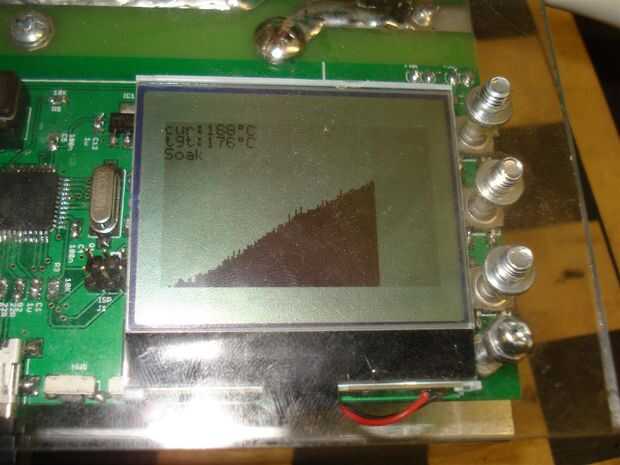

Afinando

Recorren el modo auto algunas veces para probarla, Recuerde guardar los datos de registro para ayudarle. Si no mantienen la temperatura constante o calor/frío a un ritmo inestable, a continuación, ajuste las constantes del PID en el submenú de "Editar configuración".

Si la temperatura tiende a subir demasiado rápido, luego baje la constante P. Si la temperatura no sube suficientemente rápido, entonces levante la constante P.

Ajuste de la constante D afectará rebasamiento u oscilante comportamiento. Esto lleva a experimentación.

Si todo falla otra, intenta subir a la constante P hasta muy alto y yo y D 0, esto parar con eficacia el software uso de PWM y simplemente encender el relé si la temperatura es inferior a la temperatura deseada.

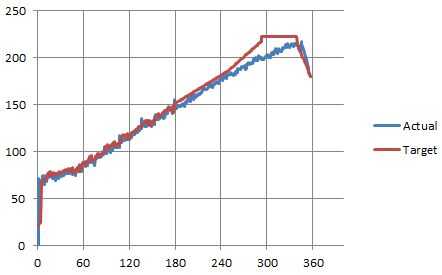

Prueba de funcionamiento

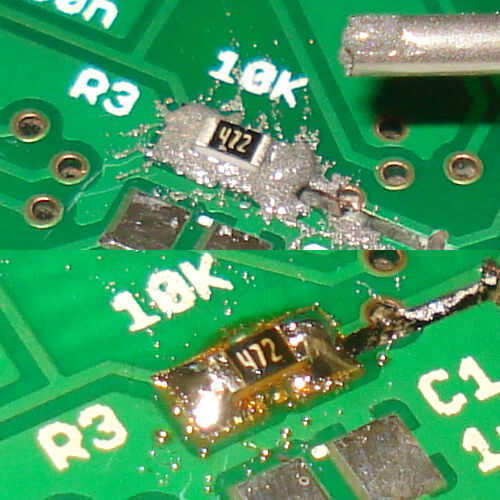

Después de la optimización de optimización y rendimiento, debe ejecutar el ciclo de flujo de "modo automático" sólo para ver como luce la curva de temperatura. Lo hice con un PCB no deseado con una sola resistencia como una prueba. En las fotos, puede ver que no hacer el trabajo más limpio porque apliqué la pasta con la punta de la jeringa directamente sin necesidad de una plantilla. Pero la soldadura derrita y el componente se suelda perfectamente en su lugar.