Paso 15: Modificaciones alrededor de 1...

He tenido mi impresora 3D ahora durante 2 meses. Yo no he hecho tantas partes como quisiera debido a reparaciones, modificaciones y aprendizaje! Aquí está un resumen de algunos de los que considero mis modificaciones esenciales.

He añadido un interruptor simple a la fuente de alimentación. El ventilador en él es bastante ruidoso y me cansé de tener que desconectar. Mi caja de chatarra tenía un eje de balancín interruptor en él y pegadas a la fuente de alimentación con algún cemento de goma, cortar uno de los conductores del cable de alimentación y soldar los extremos del interruptor. Luego cubrí las conexiones de soldadura liberalmente con más pegamento de caucho.

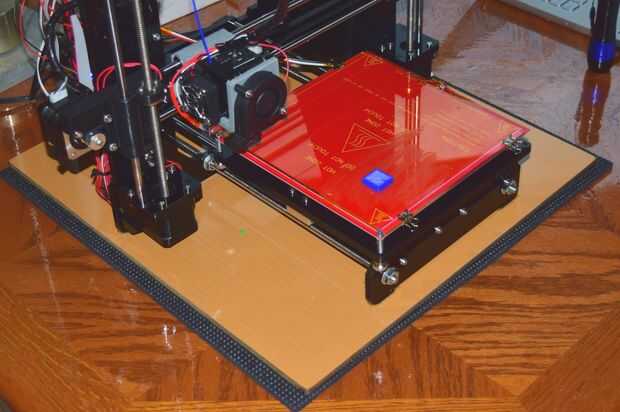

Uno de los inconvenientes del diseño Prusa I3 es la débil conexión entre el carro del eje y el resto de la estructura. Cada vez movía la impresora tuve que volver a calibrar la máquina. Yo ahora puedo apreciar el diseño de máquinas que tienen un marco de caja rectangular, como Solidoodle . VI uno en una quedada de impresora 3D recientemente y era sólida como una roca! Dirigí algunos de esto en mi impresora pegando los pies de marco a una base de fenólico espesor 1/4 de pulgada. Este es un material muy rígido y pesado. Apliqué liberales filetes de goma cemento (Household Goop®) alrededor de todas las partes del marco que tocó la base. Revisé que los tres ejes con un metal ángulo recto y dejar que el pegamento sequen durante varios días. El marco está ahora muy tieso, y puedo mover fácilmente la máquina recogiendo la base.

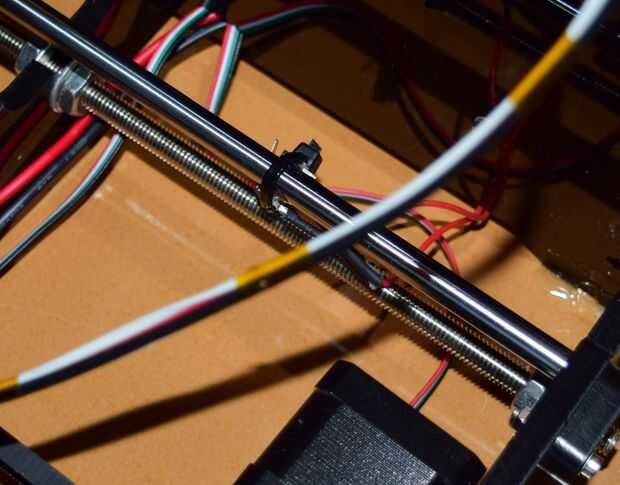

El interruptor de límite de eje y originalmente fue unido al carro móvil. Incluso cuando montado el tiempo de la máquina la primera alrededor de mi pensamiento fue una mala idea. No había ninguna razón para ello puesto que fácilmente podría ser unido a una parte no se mueve del marco y dejar que el carro golpee en ella. Cada ahora y después el cable había atrapado en los bordes de plástico del marco y causó problemas. Mi solución simple fue amarra el interruptor a uno de los carriles donde se ser golpeado por uno de los rodamientos lineales. Luego empujó en posición con el carro y añade unas gotas de pegamento de caucho para trabarlo en su lugar. Problema resuelto - no más que mover los cables.

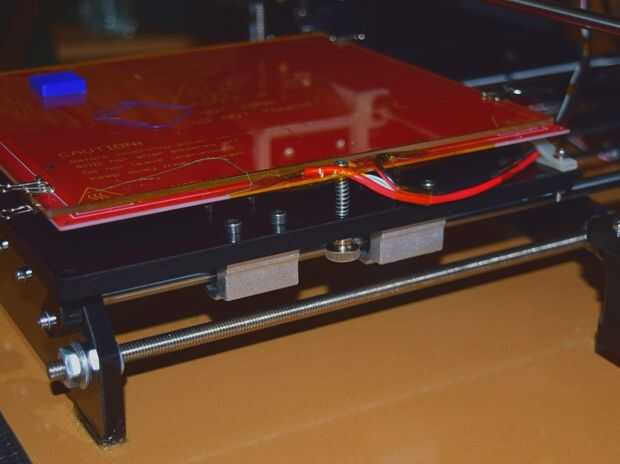

El mod final tiene que ver con la cama, que tenía varios problemas:

- fue muy difícil de ajustar correctamente el sensor de proximidad,

- la placa de aluminio tomó una hora para llegar a 100° C,

- usando cuatro tornillos para nivelar la cama es una molestia. Todos aprendimos en la geometría que tres puntos definen un plano, no cuatro.

Así que, hice los siguientes cambios:

- quitar el sensor de proximidad y volver a instalar el interruptor de límite z,

- retirar la placa de estructura de aluminio y cama de calor PCB,

- perforó un agujero extra en el carro de acrílico para que coincida con el agujero convenientemente que se encuentra entre los puntos de soldadura en la cama de calor,

- volver a instalar la cama calor PCB con tres tornillos y resortes, en lugar de cuatro,

- recorta en un pedazo de vidrio de borosilicato como mi placa de construcción.

No he tenido que volver a nivelar la cama ya que he reinstalado. Esto es debido a la estructura general más robusta, y ahora puedo evitar poner mucha presión sobre el transporte porque puedo sacar de la placa de construir impresiones firmemente pegadas y aplicar la cinta. La cama ahora se calienta en unos 12 minutos.

Mi última modificaciones tienen que ver con el software. Re-centellear el firmware de Marlin para corregir algunos ajustes. El saludo de arranque es personalizado y en inglés, en lugar de Italiano, y yo puedo guardar los cambios en la EEPROM, que originalmente fue desactivado. Todo esto era fácil de hacer ya que el bootloader de Arduino era ya en el tablero. También compré Simplify3D que es un paquete de software individual para rebanar y gestión de impresoras 3D. Cuesta 149 $, sin embargo, fácilmente se recuperará en el tiempo que ahorra me. Hay varios videos de YouTube que muestran cómo funciona - el sitio web es un poco carente de detalles.

Muchas gracias a Mark Rehorst para recordarme de mis clases de geometría y proporciona inspiración y buenas ideas para mi próxima impresora 3D del edificio.