Paso 5: Paso 5: montaje

Si el 3D impreso parte salió con dimensiones incorrectas, como es normal

la impresora para hacer, no te ASUSTES! (si tienes una Dremel, boxcutter u otras herramientas de poder en mano). Puede utilizar una Dremel para afeitado por los lados del interior del rectángulo si el motor del servo no se ajusta correctamente. Si las clavijas son demasiado gruesas, el uso de un limador de uñas funciona lentamente disminuyendo el diámetro de las clavijas (cúter o cualquier otras obras de hoja fina así pero el riesgo de lesiones personales o la clavija de ajuste). Papel de lija se recomienda tener a mano alisar los bordes ásperos, si necesita hacer correcciones.

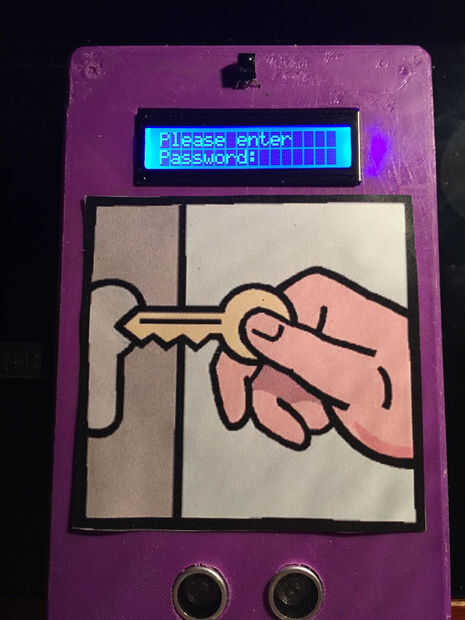

La primera imagen muestra la parte frontal del módulo con el indicador de "Por favor ingrese contraseña". Aquí puede ver la colocación de los subsistemas. La pantalla LCD encajado muy bien en su lugar. El sensor de infrarrojos necesarios agujeros a taladrarse para cada uno de los pasadores para caber a través de la plástica. Las patillas son lo suficientemente flexibles como para ser separados. Usted puede doblar al Señor hasta el usuario y puede cinta la parte posterior al frente de la caja debe usted por favor. Los orificios de sensor de proximidad fueron hechos a mano usando una broca bastante grande. Sin embargo, podría utilizar una Dremel si usted elige. Asegúrese de que los agujeros están espaciados como exactamente como sea posible. Potencialmente podría dañar el sensor de proximidad si se separan de la placa de circuito. La imagen que se muestra es sólo una imagen genérica que muestra lo que hace el módulo y dobla como una máscara para las deficiencias en la impresión 3D.

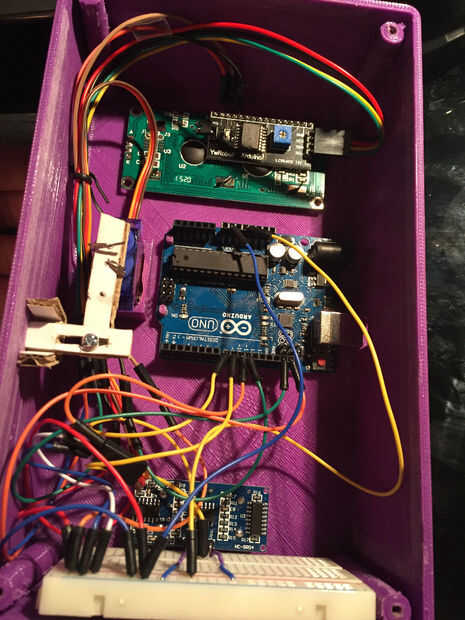

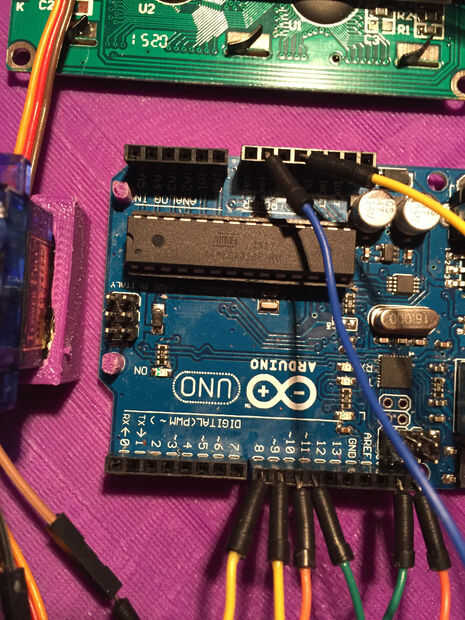

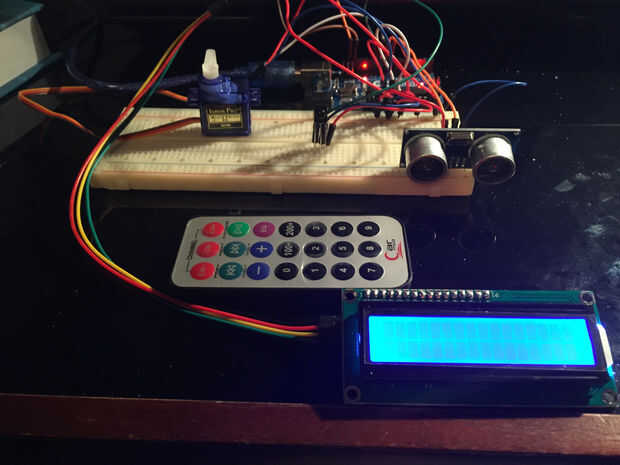

A continuación podrás ver el interior de la caja. Cada parte tiene un lugar. A partir de la parte superior, los cables de la pantalla y el sensor de infrarrojos están pegados a la parte superior de la tapa y twisty-atados juntos para hacer el espacio más ordenadas y compactas. En el cierre para arriba de la imagen del motor servo, verá que tenía a mano tallar algo de espacio para los cables en orden para que ajuste correctamente el motor cinemático. Además, puedes ver que tenía que abrir el interior del compartimento del servo para asegurarse de que el ajuste de motor (el agujero era originalmente demasiado pequeño). En este mismo cuadro, verá las clavijas que sostienen el Arduino. Estos están aquí para mantener el Arduino se caiga abajo y ha también sido depilado abajo de diámetro como estas clavijas también eran demasiado grandes para los agujeros de Arduino. Poner las clavijas es ideal vs simplemente taping/pegar el tablero al dispositivo como usted tiene más flexibilidad en el uso de la Junta para otros proyectos.

Hay una guía de 3 caras para el mecanismo de brazo del motor servo deslizar en y fuera de. Esto no puede ser necesaria dependiendo de cuánto usted decide hacer el orificio del mecanismo de bloqueo. Replican un mecanismo de bloqueo con dos pedazos de cartón. La primera pieza que se conecta con el motor servo se une a la cabeza y el brazo pequeño (no se muestra porque es debajo de la cartulina). Puede utilizar alfileres o clips para asegurar el extensor de la cabeza del motor servo. Básicamente actúa como una extensión de lo que ya está allí. Al final de esta pieza es un tornillo (o puede usar un trozo de madera o algo similar). En el otro trozo de cartón es una ranura para el tornillo se deslice en. La ranura está ahí para empuje y jale el lock out/in. Las longitudes de las piezas de cartón fueron elegidas en base a las características del agujero y la ubicación del motor de servo. En la parte inferior del módulo hay una placa para el sensor de proximidad de HCSR04 y una potencia para la energía y tierra para todos los componentes (en teoría, no es necesario un protoboard en todos. Una vez que haga los agujeros para el eco y el receptor sensores de ultrasonidos, podría conectar a hembra conectores como se hizo para la pantalla y el sensor de infrarrojos. Entonces todo lo que se necesita es un tren de potencia. Si haces esto, liberaría espacio, aunque todavía tendría el mismo número de cables.

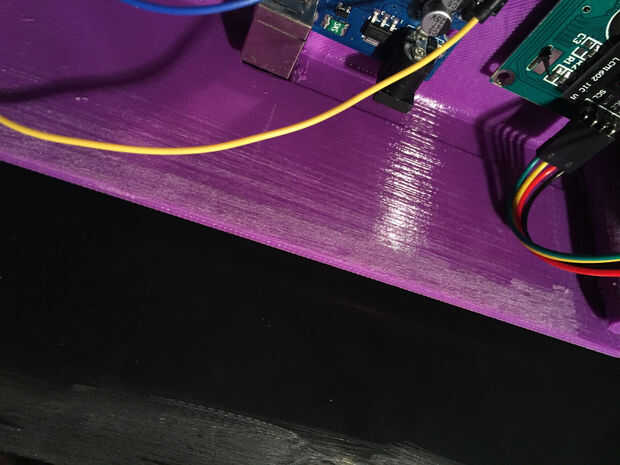

En la siguiente imagen verás que he tenido que afeitar por el interior del recinto de caja. Lo hice para los cuatro lados para que la tapa se ajusta en correctamente. El conector de puerto USB A B para la computadora y Arduino consigue pegado al rectángulo de plata que se muestra y hay un agujero para encaje en así.

Por último, tengo la tapa. Tuve que raspar los bordes (o uso una Dremel) para permitir que la tapa se ajuste en la parte posterior del módulo de caja. Hay agujeros en las cuatro esquinas para permitir que el módulo ser compacto.

La mayoría de los pasos descritos aquí son contingencias por deficiencias en el proceso de impresión 3D. Idealmente, no deberá afeitarse artículos abajo en orden para que puedan caber.

Si lo desea puede poner en agujeros de los tornillos. Lo hice para mantener todo aspecto aseado. Tener los cables que muestra o cualquier cosa en el interior que muestra no es deseable para las demostraciones por lo que es mejor que todo el contenido. Por último, una vez que la tapa esté bien, puede conectar el cable USB A-B en el Arduino.