Paso 4: Óptica de láser

Convertir a milímetros, es de 1550 watts/mm2. (usando la ecuación: 1 in2 = 645 mm2)

Un láser de 100 vatios puede alcanzar una densidad de potencia de 1550 watts/mm2 en un tamaño de punto que es 0,6452 mm2

Un tamaño de punto que es 0,6452 mm2 tiene un diámetro de .28mm o 280 micrones (área = pi * (d/2)2)

280 micrones! Si puedo entregar 100 vatios a un punto de 280 micras, debo ser capaz de cortar metal. Es muy fácil.

¿Por qué? Bien, ¿cómo grande un diámetro puedo esperar con mi óptica? La información sobre mi diámetro del haz varía. He leído en cualquier lugar va de 1,6 a 2,3 mm.

A 1.6 mm, si tengo un expansor de haz de 3 x obtener 4,8 mm, que serán 103 micras utilizando una longitud focal de 1.5 pulgadas

(ecuación: diámetro =.013 * M2 * (fl/D) donde M2 es igual a 1, y D es diámetro de la viga entrante. Ver este sitio.

Si substituye por un M2 de 1.5, llegar a un diámetro de 150 micras. Por lo que según cálculos debo ser capaz de ofrecer una densidad de energía que se necesita es 106 vatios por pulgada cuadrada.

Nota: me gustaría oír de cualquier persona que pudo comprobar que 106 vatios por pulgada es la densidad de energía es necesario.

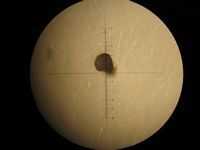

Nota: la razón por la que compré el microscopio debía ser capaz de medir en micrones, que puedo utilizarlo para comprobar el diámetro de la viga

Romos me dio algunas excelentes comentarios en mi post sobre tamaños de la viga. Señala que el tamaño esperado de la viga puede tomarse de esta tabla para el G100:

Vs distancia de láser (mm) diámetro de la viga (mm)

distancia de 0 mm = diámetro de la viga de 1.9 mm

distancia de 250 mm = diámetro de la viga de 2,9 mm

distancia de 500 mm = 4,7 mm de diámetro de la viga

750 mm distancia = 6,7 mm de diámetro de la viga

distancia de 1000 mm = diámetro de la viga de 8,7 mm

1500 mm distancia = diámetro de la viga de 12,9 mm

2000 mm distancia = 17,2 mm de diámetro de la viga

En su caso, la lente focal de la dinstace láser es 500 mm. Así, sin ningún expansor de Haz que tengo... (asumir que M2 = 1. 5)

diámetro =.013 * 1,5 * (38.1/4,7) = 0,158 mm.

La distancia a mi expansor de haz es de 33cm, así que usando esa tabla el tamaño de la viga será de 3,5 mm cuando entra en el expansor. El expansor de haz es 3 veces el tamaño original para que la viga se destinará a 10,5 mm.

Basado en la ecuación:

diámetro =.013 * 1,5 * (38.1/10.5) = 0,071 mm

Se trata de un gran tamaño de punto. El problema será mi profundidad de campo. Esto se basa en las fórmulas que aparecen en este sitio:

http://www.Parallax-Tech.com/FAQ.htm

Profundidad de campo es el rango de distancia que un objeto puede colocarse delante de la lente y aun conseguir corte. La forumula para profundidad de campo es

DP = longitud de onda x 2,5 x (focal_length / beam_diameter)2

para el láser G100 calcula que:

DP = 0.027 * (focal_length / beam_diameter)2

La óptica para láser

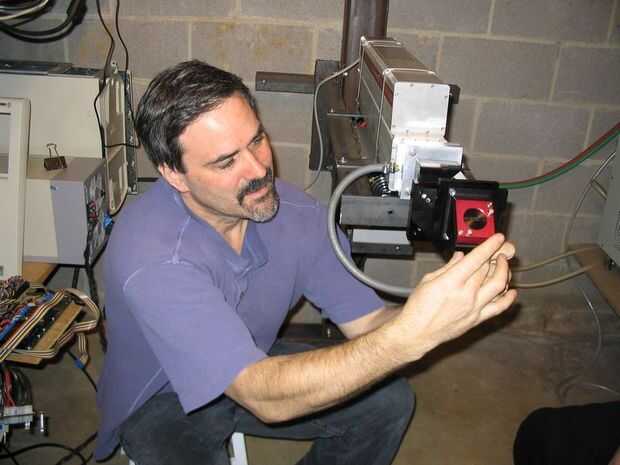

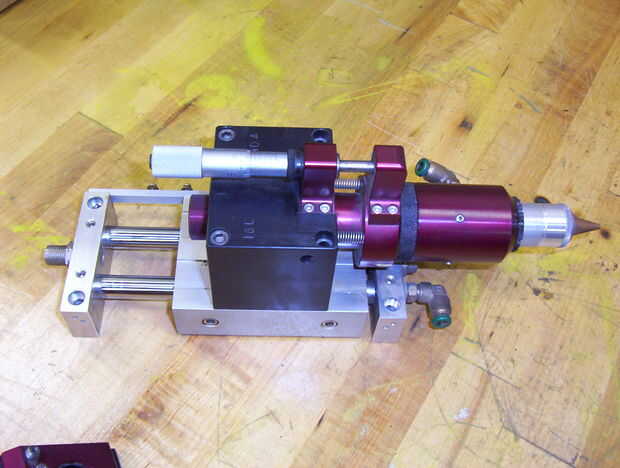

El sistema de entrega de la viga se compone de un espejo de la curva, una cabeza de proceso, un potenciador de la calidad de corte y polarizador circular y un expansor de haz. Para unir el potenciador de calidad de corte para los adaptadores de dos G-100 fueron trabajados a máquina de aluminio (1, 2). El potenciador de calidad de corte mejora la forma de la viga G-100, y el polarizador circular evita que el rayo que refleja hacia la cabeza del láser. Ambas partes vinieron de Mecanismos láser. La cabeza de corte fue fabricada por Haas LTI.

El director de la cabeza de corte es que el rayo entra en la parte superior de la cabeza y se dirige a una lente de enfoque que se encuentra en el centro de la cavidad del cabezal de corte. Un haz concentrado sale por la parte inferior de la boquilla del cabezal de corte. Gas, como el oxígeno, se alimenta en el lado de la cámara por debajo de la lente de concentración. Este gas sale de la boquilla con el rayo y el laser viga oxígeno combinación sirve para evaporar el acero para el corte.

La óptica para láser

El sistema de entrega de la viga se compone de un espejo de la curva, una cabeza de proceso, un potenciador de la calidad de corte y polarizador circular y un expansor de haz. Para unir el potenciador de calidad de corte para los adaptadores de dos G-100 fueron trabajados a máquina de aluminio. El potenciador de calidad de corte mejora la forma de la viga G-100, y el polarizador circular evita que el rayo que refleja hacia la cabeza del láser. Ambas partes vinieron de mecanismos láser. La cabeza de corte fue fabricada por Haas LTI.

El director de la cabeza de corte es que el rayo entra en la parte superior de la cabeza y se dirige a una lente de enfoque que se encuentra en el centro de la cavidad del cabezal de corte. Un haz concentrado sale por la parte inferior de la boquilla del cabezal de corte. Gas, como el oxígeno, se alimenta en el lado de la cámara por debajo de la lente de concentración. Este gas sale de la boquilla con el rayo y el laser viga oxígeno combinación sirve para evaporar el acero para el corte.

Alineación

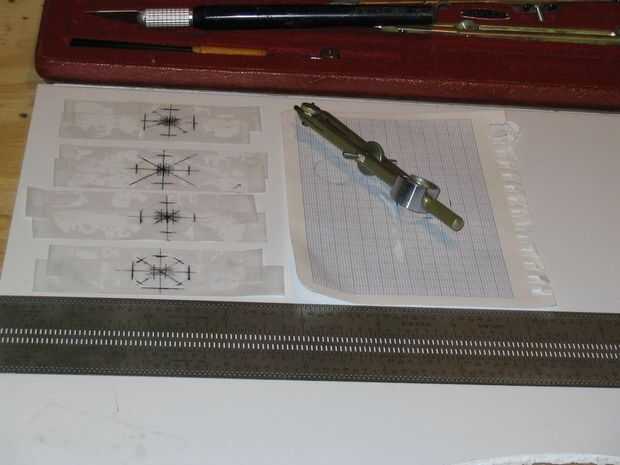

Originalmente pensé que esto iba a ser ingeniería vudú porque no puede ver el haz del láser. Resulta que no es tan difícil. En primer lugar establecer un sistema para marcar círculos o los bordes de su camino de haz con pelos de Cruz en el centro de la cinta scotch.

El lugar sus objetivos en la trayectoria de viga. Si el elemento que obtiene la cinta puede ser roscado en su lugar lo hace fácil montar el objetivo.

Mediante este sistema, iniciado con un objetivo en el potenciador de calidad de corte y luego pasó al codo que apunta la viga hacia el suelo. El codo tiene tornillos de cabeza allen que permitirá microadjust los espejos en la viga. Esto tomó un poco de tiempo para averiguar el impacto de cambiar estos tornillos y donde cae el rayo, así que durante un tiempo yo tomar a tiros en una sola pieza de papel y ve el donde la viga movida después de hacer un cambio. Después la caída de este, volví al sistema dirigiéndose a ajustar el haz lo mejor que pude para estar en el centro.

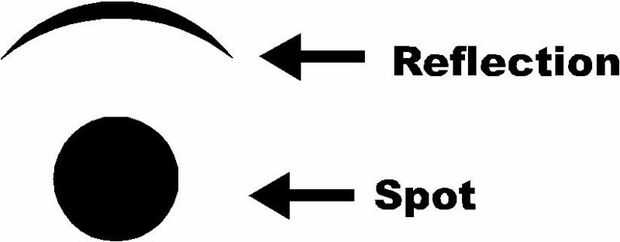

El cabezal de corte tiene una boquilla con un puerto que es de aproximadamente medio milímetro de diámetro. Si la viga no es exactamente en el centro, obtiene refleja el lado cuando se sale de la boquilla y forma un patrón característico que se ve así.

Otro método que utiliza para curar este problema fue sacar la boquilla y arrojar un breve impulso sobre papel térmicamente sensible. Se trata de ajustar cuidadosamente el rayo que produce de la misma forma de punto con y sin la boquilla para asegurar que va directamente a través del puerto de la cabeza de corte. Un amigo también recomendó que acrílico funciona como alternativa al papel térmico.

Ajuste de altura.

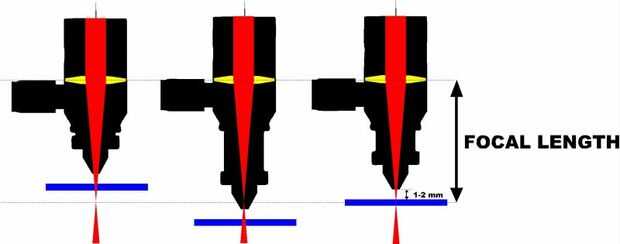

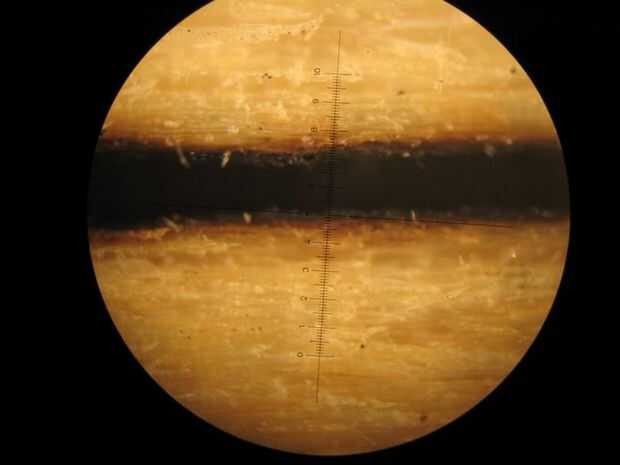

Aquí es una simpática imagen de ajuste de altura del haz de láser. La cuestión es que el rayo forma una cintura y la mayoría de la energía del láser se produce en el diámetro mínimo de la cintura. El punto dulce de la cintura de la viga se puede colocar en la trayectoria del haz mediante el ajuste de la altura de la boquilla de corte.

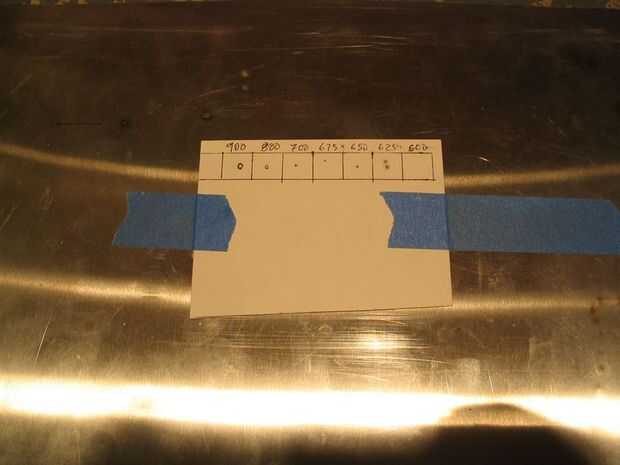

Para encontrar la mejor altura para el diámetro mínimo de la viga, usé el papel térmicamente sensible y vieron el diámetro de la viga en función de la altura. Las marcas en la tarjeta se basan en 100ths de pulgada son relativos; no reflejan la distancia real de la lente de enfoque en el papel. Lo que se puede ver en este experimento es que el tamaño del haz disminuye hasta una distancia de 650ths de una pulgada y luego comienza a aumentar de tamaño.

No se decir que es un buen método para determinar el diámetro de la viga. No sé si hay una manera de determinar lo que es el tamaño de la viga, sin embargo, es todavía interesante ver en el punto bajo el microscopio de 100 x.

Esta es una foto de mi punto más pequeño posible en el papel térmico. El microscopio se enfocó en el acero inoxidable por debajo el papel. Puedes ver los bordes quemados alrededor del agujero. Las quemaduras no son un resultado de la reflexión como se muestra aquí, al menos no ocurren así varias veces. Parece más el resultado de una llamarada de calor viene de la viga.

Esta es la parte inferior de 1/8 pulgada de madera contrachapada gruesa que fue cortada en el 10% niveles de potencia en el láser. El ancho de corte es de aproximadamente 200 micras así.