En este proyecto, a construir un aerogenerador pequeño, de eje vertical o VAWT para abreviar. Estos no son tan eficientes como sus primos de eje horizontal, pero mejor se adaptan a entornos urbanos donde el viento puede venir desde todas las direcciones diferentes.

Normalmente, cuando usted da electricidad a un motor, gira. Lo mismo es cierto en sentido inverso: Si un motor da una vuelta, actúa como un generador y crea electricidad. El farol de viento utilizará la energía del viento para activar un motor y la energía resultante para iluminar algunos diodos electroluminosos (LED) dentro de la base. El farol de viento utilizan esta electricidad para crear un indicador parpadeante, que brilla intensamente del viento.

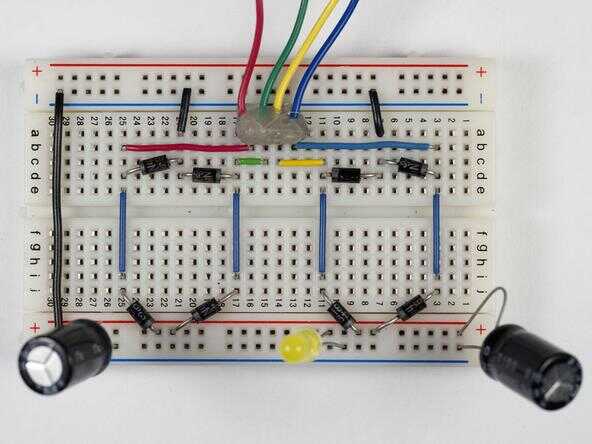

LEDs, como cualquier otros diodos permiten corriente fluya en solamente una dirección. Motores paso a paso bipolares tienen dos bobinas de alambre. El reto aquí es diseñar un circuito que dirige la energía generada en cada bobina a través de un LED en la dirección correcta, no importa que camino el farol de viento hace girar. Para ello, construiremos un circuito rectificador para un motor bipolar paso a paso.

Leer másHerramientas

- Herramienta de desbarbado, como McMaster 4289A35o un archivo redondeado

- Sierra para metales, McMaster 4077A1

- Llaves hexagonales, McMaster 7324A18

- Motor paso a paso, SparkFun ROB-09238

- Breakaway jefes masculinos

- Sin soldadura breadboard

- Cables de puente

- Diodes(8), SparkFun COM-08589

- LED

- Condensador MF 1.000

- Hoja de acrílico, 1/4", ~ 15 × 30 en

- Tapajuntas, 10 x 2 pies de aluminio

- Eje collares, McMaster 57485 65 K de5 mm de diámetro con tornillo

- Eje collars(7), McMaster 6166K 251/2 de diámetro con tornillos de

- Tubo de aluminio, McMaster 1658T451/2 de diámetro exterior - 18 de largo

- Manguito con bridas bearing(2), McMaster 2938T121/2" diámetro de eje

- Teniendo desmontables, McMaster 5909K 31de 1/2 de diámetro con dos juego arandelas (McMaster 5909 K 44)

- Standoffs(3), 92230A350 de McMaster4 de longitud, 1/4 pulg -20 tamaño del tornillo de rosca

- Cap screws(6), McMaster 92230A350cabeza hexagonal, 1/4 pulg -20 rosca, 3/4 de longitud

- Washer(6), 92146A029 de McMasterpara 1/4 de tamaño de tornillo de la cerradura

- Plano washer(6), 92141A029 de McMasterpara 1/4 de tamaño de tornillo

- M3 screws(4), 91292A02440 mm de largo

- M3 washers(4) de la cerradura, McMaster 92148A150

- M3 washers(4), McMaster 91116A120

Paso 1: Preparar la barra de aluminio

Poner en las gafas de seguridad y corte una longitud de 18" de la barra de aluminio con una sierra para metales. Utilice una herramienta de desbarbado o un archivo en el interior y fuera del final de la barra de pulirla y evitar cortarse.

Asegúrese de que la varilla de aluminio adapta a través de los cojinetes con brida, cojinete de empuje y las arandelas y el eje collares. Un vistazo a las tolerancias de todas las partes en McMaster:

La barra de aluminio tiene un ±. 025" tolerancia del diámetro exterior, que significa puede ir de 0,475" a 0,525". Los collares del eje no dan una tolerancia para sus diámetros interiores. Los cojinetes con brida decir +. 001" a +. 002" para el diámetro interior. Esto significa que será entre 0,501" a 0,502". Dice que el cojinete de empuje 1/2" +0.002"a +0.007", que significa que el diámetro interior puede variar de 0,502" a 0,507". Las arandelas de empuje no dan ninguna tolerancia para el diámetro interior.

Esto significa que el diámetro exterior de la varilla de aluminio debe ser más pequeño que la parte posible más pequeña necesita ajuste, que está teniendo el manga 0,501". Como se puede ver aquí, tenemos una buena posibilidad de superposición de sentido incómodo.

Si su barra de aluminio es demasiado grande para el cojinete, puesto en sus gafas, mascarilla y guantes (polvo de aluminio no es bueno para usted). Agarra la barra de aluminio con el papel de lija y gírelo mientras que usted está apretando hasta que vea salir de polvo de aluminio. Continúe esto hasta que la varilla pasa por todos los componentes. Si eres lo bastante afortunado como tener acceso a un torno, podría ser un ahorro de tiempo si usted tiene un montón de aluminio para afeitar. Una esmeriladora de banco funcionará más rápido que el lijado a mano, pero será más difícil mantener la forma redonda de la barra.

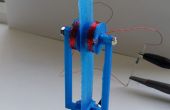

Paso 2: Inicio montaje base

Paso 3: Pieza de montaje en base

Instalar uno de los cojinetes con brida en el orificio central del disco base. La base es el sin los cuatro orificios de montaje del motor.

Descansar una arandela de empuje, cojinete de empuje y luego la otra arandela de empuje sobre la brida.

Deslice la varilla de aluminio en de la parte superior. Antes de que llegue el manguito del cojinete en la parte inferior, debe deslizarse a través de la otra manga del cojinete, un collar de eje de 1/2", una marcha de corte por láser, más dos 1/2" collares de eje, y por último Coloque la arandela de empuje, el rodamiento y la arandela.

Tire ligeramente de la varilla de aluminio por lo que no está golpeando la superficie de trabajo. Utilice su juego de llaves Allen para apretar el tornillo de fijación del collar del eje menor. En este punto, el collar del eje esté apoyado en el cojinete de empuje y atados a la barra de aluminio, debería ser capaz de hacer girar la varilla.

Levante el siguiente collar de eje de abajo a arriba con el equipo que sobre el punto medio dentro de la base. Apriete el tornillo de ajuste. Este collar de eje será colocado en el engranaje con masilla de epoxy más adelante, pero no hacerlo todavía.

Paso 4: Complete base montaje

Fije el manguito superior del cojinete con el collar de la parte superior del eje.

Paso 5: Soldar los cables y montar motor

Antes de continuar hasta la barra, este es un buen momento para montar su motor. En primer lugar, cortar los cables a cerca de 8" de largo y un conjunto de cuatro cabeceras macho con los cables de soldadura. Rojo y verde deben ser al lado de uno a un lado y azul y amarillo por el otro.

Quite los tornillos que sujetan el motor. Utilice los tornillos más largos de la M3 de la lista de compras para montar el motor de la parte posterior, en la parte inferior del disco superior. Bocadillo un M3 arandela y arandela con cada tornillo.

Deslice el otro engranaje en el eje del motor y el collar de eje de 5mm para fijar temporalmente. Ajuste la altura de ambos collares del eje hasta que los engranajes están a la misma altura y malla bien. Ahora pueden romper la masilla epoxi y asegure los engranajes para sus collares del eje respectivo.

Paso 6: Continuar agregando piezas hasta la barra de

Continuar hasta la varilla de aluminio. Diapositiva sobre un eje de 1/2 de cuello, uno de los titulares de vela de plástico y luego otro 1/2" eje cuello. Tire del collar del eje inferior por lo que no está apoyado en la parte superior de la base y asegúrela a la barra con su tornillo de ajuste. Luego apriete el soporte de vela de plástico con el collar del eje en la parte superior y fijar el conjunto con un tornillo de ajuste. Al girar todo el conjunto por el eje, debe girar suavemente, y los titulares de la vela deben girar con el eje.

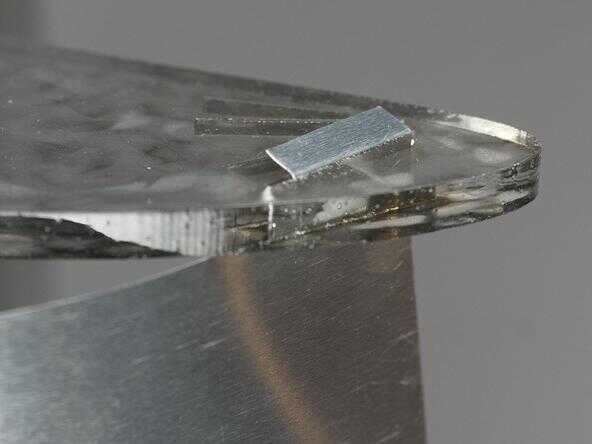

Corte tres velas para su turbina de viento atrapar el viento. Existe una respuesta correcta aquí, y usted tiene unos pocos diferentes ranuras en los soportes de la vela, tan sólo tiene que utilizar tijeras para cortar el aluminio en una longitud que crees que va a funcionar. Luego corte 1/2 fichas en cada esquina para deslizar en las ranuras. Doblar sobre las lengüetas para garantizar las velas.

Hacer el mismo collar de eje, titular de la vela, eje conjunto de collar en la parte superior de la vela para terminar esta sección de la construcción. Debe girar con muy poca fricción cuando se gira a mano con la varilla de aluminio.

Paso 7: Ahora, la electrónica

Tenemos que crear un circuito como el mostrado aquí. Utilice los ocho cables de puente y diodos para crear este circuito en el protoboard como se muestra. Dirá cualquier electricidad generada en cada bobina del motor para ir al mismo lugar: la columna de alimentación en la parte inferior de la placa. Asegúrese de que todos sus diodos están orientados en la dirección correcta y no olviden saltar las columnas de la tierra a través de la Junta. Aquí es un esquema demasiado si es más fácil.

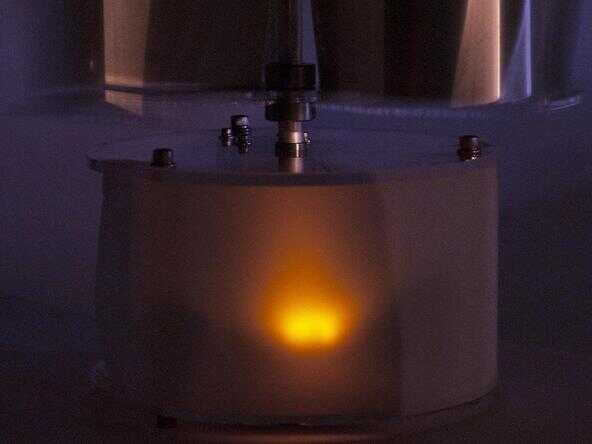

Observe el LED en el centro y los dos condensadores a los lados de la Junta. Enchufe pata larga de tu LED en la columna de energía y el corto en la tierra. Antes de agregar los capacitores, dar la linterna de viento una vuelta y ver el parpadeo del LED!

Intenta añadir al menos un condensador como se indica. El negativo marcado lado debe ir a tierra, el otro poder. El condensador se almacenan energía, mientras que el farol de viento está creándola y soltarlo cuando no es. Aquí el efecto resultante es un suave parpadeo en el LED. Intente agregar más LEDs y condensadores más hasta obtener un suave resplandor al hacer girar la varilla de aluminio. También puede colocar papel difusor sobre el lado de la linterna para crear un brillo agradable.

Paso 8: Ponga a trabajar

Ahora tome fuera! Ver si funciona con el viento real. Hemos tenido éxito en la esquina de una calle en Manhattan y en el techo del Eyebeam Art + edificio de dos pisos del centro de tecnología.

Gracias a la impresionante pasante Sam Galison por ayudar con el proyecto!