Paso 2: fabricación

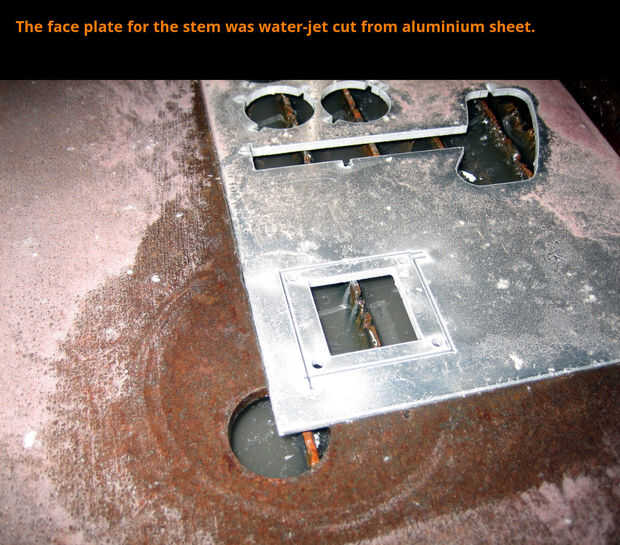

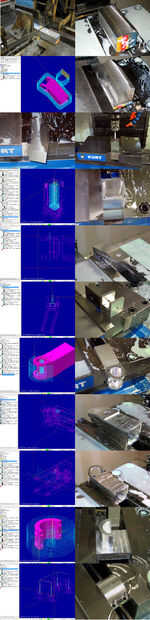

El tallo era trabajado a máquina utilizando una fresadora CNC de 3 ejes. Superficie fue utilizada en la parte inferior del bolsillo profundo pero el diseño es básicamente 2, 5D y requiere un NC fresadora con capacidades de programación conversacionales simple. Un maquinista manual experto podría hacer un diseño más simple de una fresadora manual. El cuerpo principal de la espiga tomó siete operaciones de CNC y la abrazadera llevó dos. Sólo un vicio fue utilizado para la fijación de la pieza de trabajo. Las plantillas no son necesarios. Las trayectorias de herramienta y herramientas utilizadas pueden verse en las fotos.

El manillar

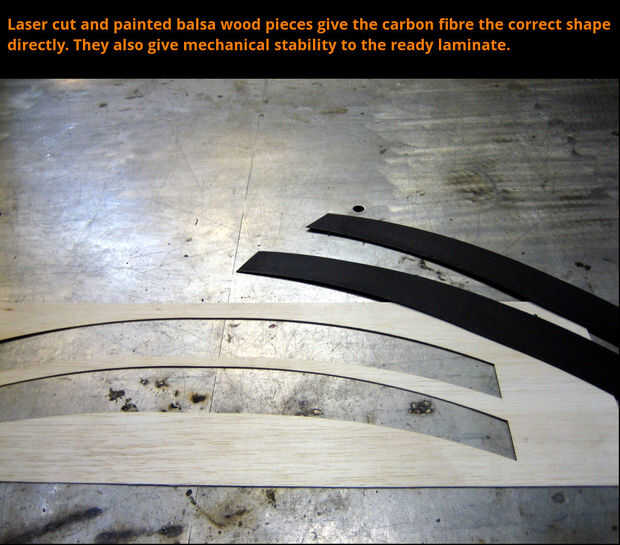

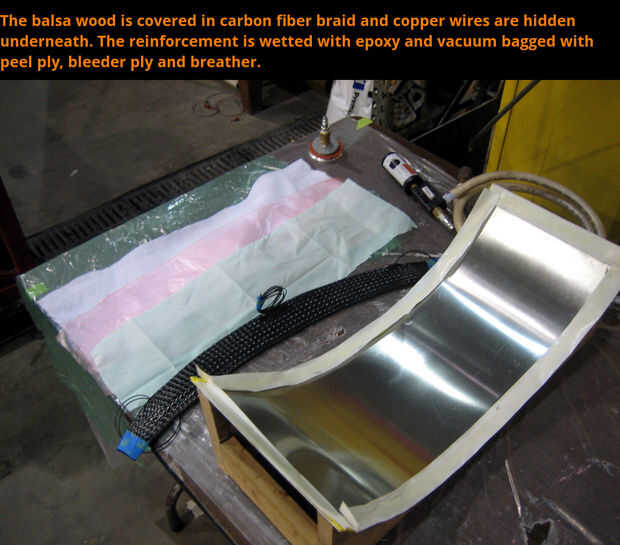

El perfil frontal del manillar era chorro de agua corte de MDF de 3/4" y utilizado como una guía para doblar la hoja de aluminio de la misma forma. La hoja de aluminio fue pegada al MDF para hacer el molde para laminar las pieles (o caras). También simplemente uno podría utilizar el aluminio doblado como una cara para la estructura de sándwich. La vista superior aplanada del manillar era laser de madera de balsa de 1/32". Esto le dará el barrido hacia delante del manillar sin necesidad de carbón de ajuste. La madera de balsa fue pintada negro y trenza de fibra de carbono fue utilizado para cubrirlo. El refuerzo fue impregnado con resina epoxi y vacío en bolsas contra el molde. Un segundo frente fue hecho idénticamente, excepto dos pares de cables fueron grabados a la madera de balsa para una cierta distancia. Los cables fueron tirados debajo de la trenza de carbono aproximadamente donde las asas fijarse y laminación se realizó normalmente.

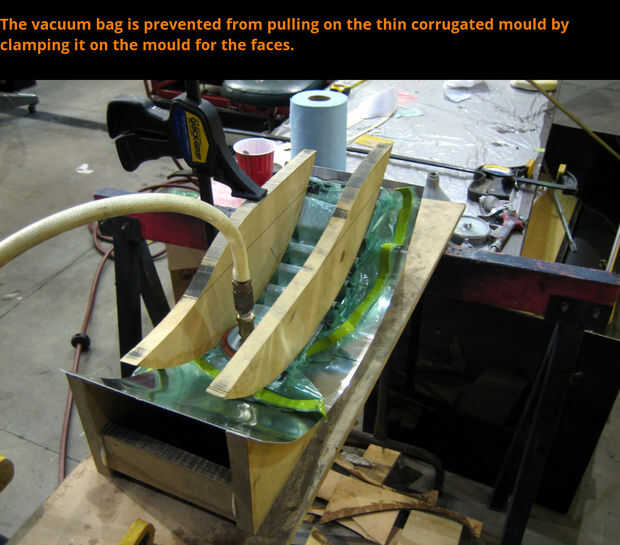

Un núcleo de cartón corrugado fue dibujado en CAD y las longitudes de los tramos rectos se hicieron en una tabla de plegado. Las distancias fueron marcadas en ambos bordes de una hoja de aluminio y las marcas fueron conectadas. La hoja fue doblada a lo largo de esas líneas para producir el molde para la base acanalada. Uno simplemente puede utilizar la hoja de aluminio como base, así. Cinta de carbono unidireccional fue laminado en el molde con un leve movimiento para que coincida con el de la vista superior del manillar. Una base de espejeada se hizo con el mismo molde por tener el barrido ir la otra manera. El molde de la base fue presionado en el molde para las pieles/caras solía para tener curvatura que visto desde el frente.

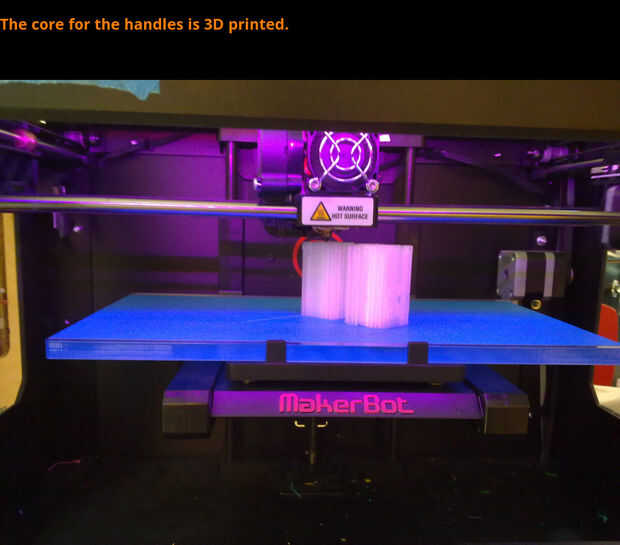

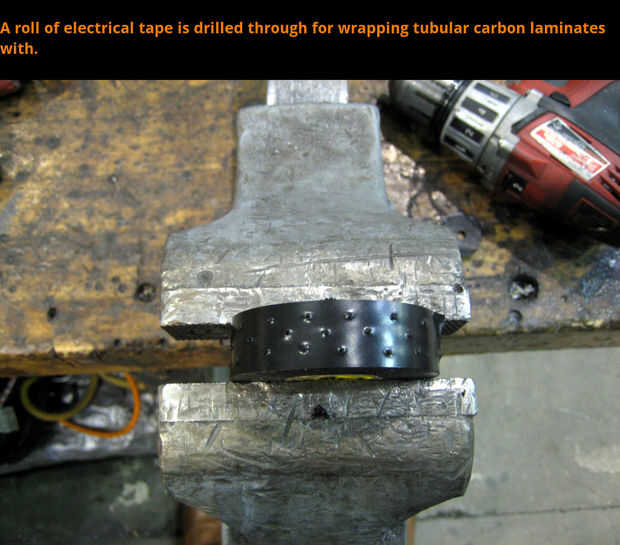

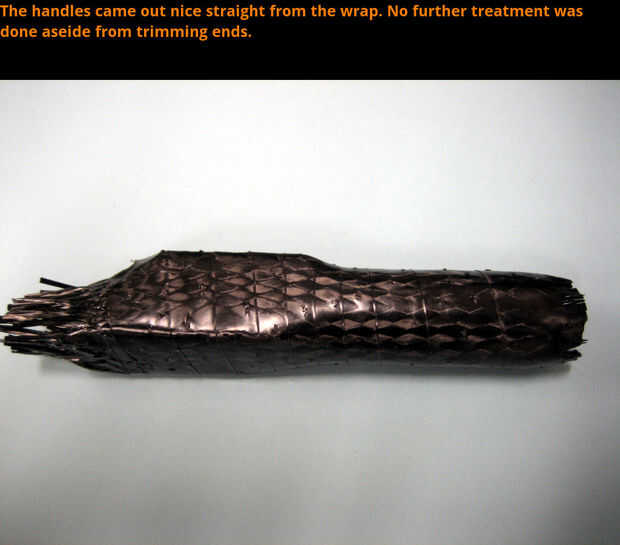

Los mangos fueron impresos en 3D para obtener las formas necesarias. Uno también podría esculpir algo de espuma. Trenza de fibra de carbono fue puesta en el 3D-impresiones y fue mojado con un sistema de resina epoxi. Se aplica presión sobre el laminado por envolver en cinta aislante perforada. Las perforaciones fueron perforado mano libre en el rollo de cinta y proporcionan un medio para escapar el exceso de resina. Al mismo tiempo da el mismo aspecto como cinta de manillar, pero en una parte de fibra de carbono.