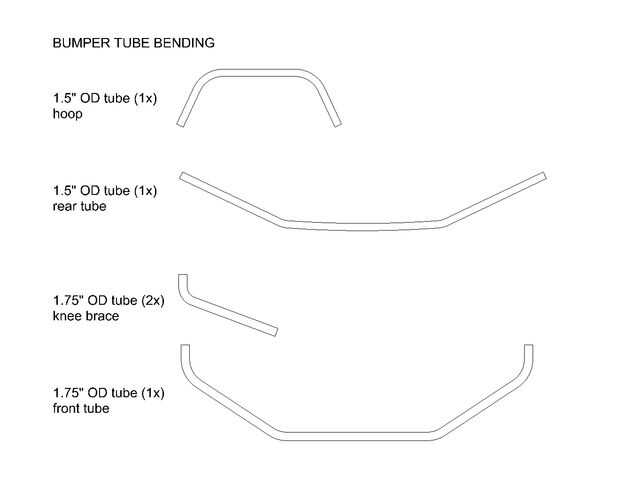

Paso 6: Parte fabricación: tubo plegado, corte y montaje

Usar tubo de batir mi amigo, agregamos una curva suave a la mitad de ambos tubos largos.

Donde los tubos entrecruzados en otra, utilizamos una Sierra para cortar una muesca curvada del diámetro apropiado en la intersección.

Los extremos del tubo frontal fueron cortados en un ángulo para que coincida con la geometría de carro vecino, con óvalo en forma de discos y soldar con un Soldador MIG. Las tapas eran suelo liso con una amoladora con discos de lija y scotch brite discos.

Luego, los tubos fueron instalados en los montantes de la placa y viró en su lugar usando un soldador MIG.

Placas de la mejilla se añadieron a continuación; Perno en previamente agujeros roscados en los lados de los camiones largueros horizontales, que la fijación mecánica de la estructura del parachoques más rígido. Tenga en cuenta que utilizando esta técnica puede, de hecho, reforzar una zona de deformación en el frente del marco, que podría ser un problema de seguridad en caso de colisión frontal. Hay por ahí unos diseños parachoques que ya utilizan esta técnica, y me han dicho muchas personas que esto no dificulta el despliegue de bolsas de aire. Bra es la única empresa que el tope para la FJC ha sido desplome probado para probar esto. Puede reconocer zona deformable de un fabricante señalando pequeños huecos en el tubo del armazón.

Llaves de rodilla tubo fueron recortados con un serrucho (un proceso algo complicado de corte-entonces prueba de ajuste), luego viró a las placas de la mejilla y equipadas para los tubos principales.