Esto es parte de nuestra serie tutorial titulado "Prácticas CNC carpintería." En la segunda parte de la serie vamos a discutir cómo crear ingletes complejo rompecabezas juntas planas.

Material: 3/4" hoja stock MDO (superposición de densidad media), cuatro pulgadas piezas de madera en un arreglo plano

Máquina: máquina CNC de 3 ejes greenBull

Software: AutoCAD (diseño), CAMBAM (herramientas), Mach3 (postprocesador)

Esta es la segunda parte en un tutorial sobre modelar juntas usando una máquina de CNC. En este Instructable vamos a resumir algunos de los puntos en el video clip que se muestra arriba. El objetivo será crear una articulación más compleja que en el video anterior donde hicimos un simple dedo conjunta.

Primero tomar en consideración lo siguiente: la cantidad de material se importa debido a las vibraciones y ten cuidado de un problema de diente de sierra. Que necesita para asegurar su spoilboard es perfectamente plana y asfaltadas, y su profundidad media es exactos.

Comenzamos con cuatro pulgadas piezas de madera, al igual que última vez, pero en un arreglo plano. Primero hacemos el diseño un poco más largo (por cuatro) por lo que parece como un marco y reflejado en un ángulo recto. Para un tipo más complejo de articulación, queremos tomar una línea y moverse alrededor y conocer a la otra esquina. Usted quiere asegurarse de que hay suficientes rincones que le permitió ser trabada en su lugar. Esto se ilustra más en el video. Con el tipo normal de articulación, sería capaz de bloquearlo, pero no destrozar. Desde aquí necesita considerar el tamaño de broca que va a utilizar. En el vídeo estamos usando ¼" por lo que tendría que hacer el radio de todos los rincones 1/8" de pulgada. Ahora tienes una junta general.

Sin embargo, hay dos problemas con esta articulación. Si usted dibuja las líneas, verá que la articulación cruza un límite que no desea que. Que desea trabajar dentro de la Plaza. Hay un montón de diseños que se pueden crear para agregar atractivos a la esquina de la madera. Ponemos las líneas interior para asegurarse de que sabemos dónde están nuestros límites. Una vez que el diseño ha sido preparado, las esquinas deben redondearlas para el tamaño de la broca (1/8 pulgada). Una vez finalizado, podemos ver hay un poco más de un cuarto, y el molino de extremo tendría que conseguir a través del área, recorte y luego dejar material. La pieza también parece frágil como se podría romper fácilmente, así que tenemos que aumentar el radio de las curvas.

Ahora la articulación parece que va a ser útil y no va fuera del límite. Desde aquí creamos dos piezas de la primera. Después de que ambos son generados, vamos a bolsillo sólo la primera pieza a la mitad de la madera, el otro a la mitad del otro lado. De esta manera todo el material se puede quitar a mitad de camino con la madera, para que todo pueda casarse con muy fácilmente en la otra parte. En el video pasado (parte uno), utilizamos una tolerancia cero entre los dedos. En este caso, queremos crear más espacio entre las piezas del rompecabezas debido a la naturaleza de la geometría. Las tolerancias se ponen en para asegurarse de que las piezas se encajan perfectamente. Vamos a utilizar. 01" de una pulgada. Después de mirar las tolerancias, nos dimos cuenta que necesitábamos para reajustar algunas de las líneas. Una vez reflejado, podemos ver la pequeña cantidad de diferencia entre las dos piezas puestas encima de la otra.

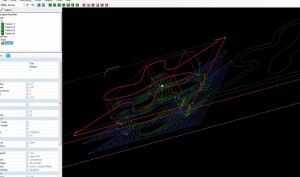

A continuación utilizamos el comando BO poner un polígono para asegurarse de que hay un rincón agradable alrededor del borde. Esto crea un límite de polígono. Entonces hemos redondeado las esquinas usando círculos. Teníamos que asegurarnos de embolsará las piezas correctamente que los límites del polígono. Para esto utilizamos un desvío de.25. Después de embolsar, se recorta el cuadrado y reemplazarlo con un rectángulo. Desde aquí ahora somos capaces de guardar el archivo y abrirlo en el CAMBAM.

Interior CAMBAM, después de cargar el archivo, creamos el bolsillo para la primera pieza. Seleccionamos el polígono y usar el bolsillo operación de mecanizado. A continuación necesitamos averiguar la profundidad del objetivo. En este punto es necesario medir el espesor real de la madera que va a utilizar. Nuestra pieza es.76 así la profundidad del objetivo es.38. Después de fijar la profundidad objetivo hicimos un interior perfil (un perfil acabado) para hacer una pasada de desbaste para hacerla agradable y precisa. También asegúrese de que el perfil es.38. Debe haber 2 fuera de perfiles. Para terminar y para desbaste. Una vez más, usted querrá ver el video de instrucciones más precisas sobre todo lo que se está haciendo. Después de completar el diseño, estamos dispuestos a generar código g y haga funcionar la máquina!

Usted notará que estamos utilizando los desperdicios vertical para este corte particular. Al terminar las piezas, hemos descubierto que bastante no produce suficiente de tolerancia entre los dos, así que tuvimos que ajustar la tolerancia un poco más para asegurarse de que encerraron en su lugar perfectamente. Después del ajuste se verá que las dos piezas fueron capaces de adaptarse después de un ajuste de.02.