Paso 8: Soldadura de los componentes

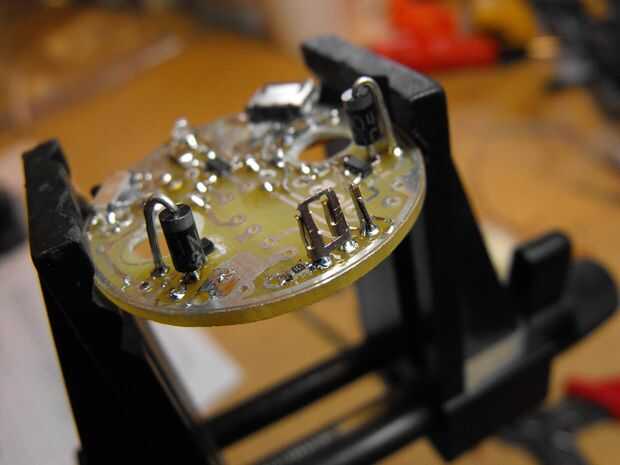

Para comenzar necesitaba para aprender a soldar componentes de montaje superficial. Has hecho una buena cantidad de estándar de tamaño de soldadura, pero no había tocado para montaje en superficie desde la escuela (hace mucho tiempo) y que fue uno de los soldadores de punta de lujo aire. Viendo este tutorial muy bien hecho sobre soldadura de montaje superficial por CuriousInventor me dio las instrucciones y la confianza que necesitaba para trabajar en este proyecto.

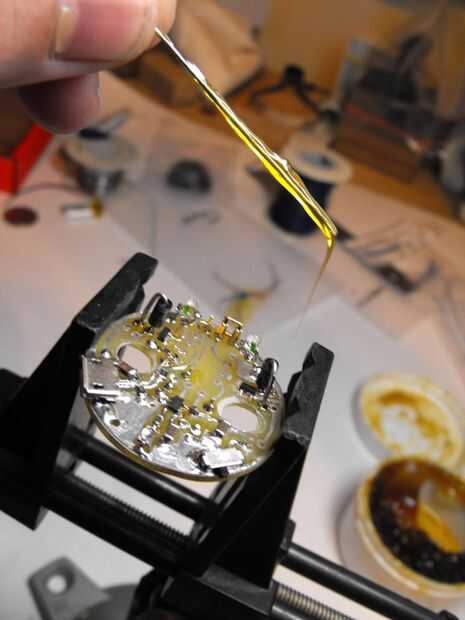

Para cada componente primero coloqué una pequeña gota de flujo en cada uno de los puntos de la Junta a soldar. El flujo que tenía en mano era en una tina pequeña, no un tubo con un aplicador, así que necesitaba un clip de papel en el flujo de la inmersión y luego la dab en las almohadillas. Luego sostuve la pieza a soldar en su lugar con un par de pinzas, carga la punta de la plancha con una gota de soldadura y rápidamente toca el hierro a uno de los cables de componentes. Que llevan soldado primera mantiene el componente en su lugar y hecho para soldar los plomos mucho más fáciles.

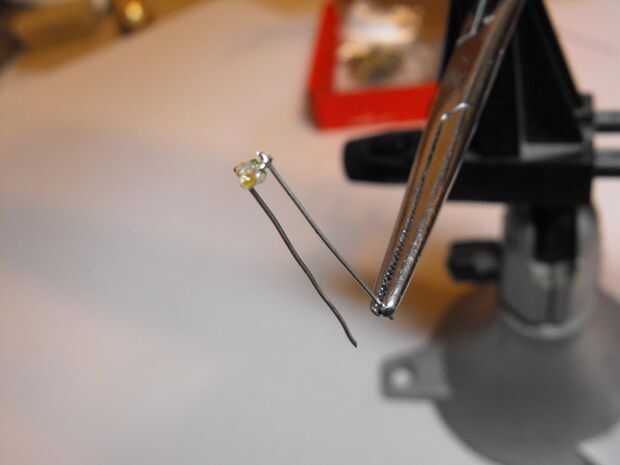

Para darme más espacio de trabajo me soldadas las piezas a partir de las resistencias más pequeñas y se trasladó hasta el más grande ICs y LEDs. Los LEDs fueron soldados en algunas sobras conduce había cortado antes, y estos cables entonces fueron soldados a la Junta. Mi primer intento de hacer esto dio como resultado el plomo de alambre cada vez caliente lo suficiente como para desoldar el LED del cable. Fue necesario utilizar una pinza pequeña como un disipador de calor para prevenir esto. Los conductores eran entonces doblados para caber detrás de los ojos de la lente del CD (y bien sintonizados en un paso posterior).

Mientras se suelda la PicAxe08M2 me aseguré el chip te calientes demasiado. I soldar un perno y luego esperó un buen dos minutos antes de soldar el siguiente. A decir verdad probablemente podría han sólo utilicé un zócalo, pero estaba seguro de si habría suficiente espacio en la cáscara de uno.

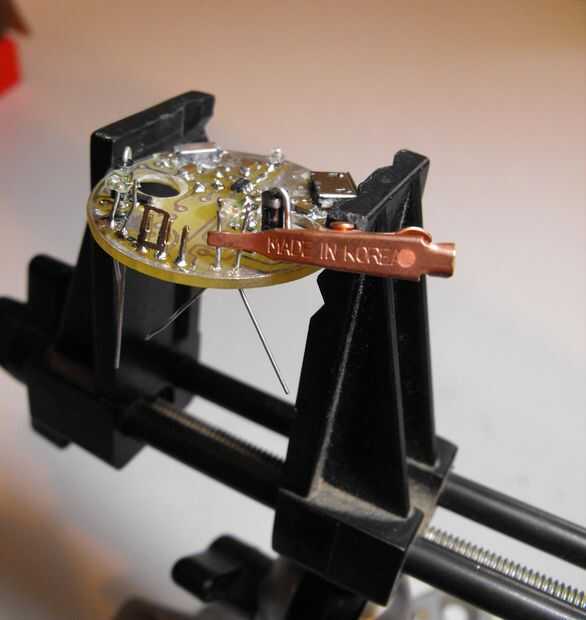

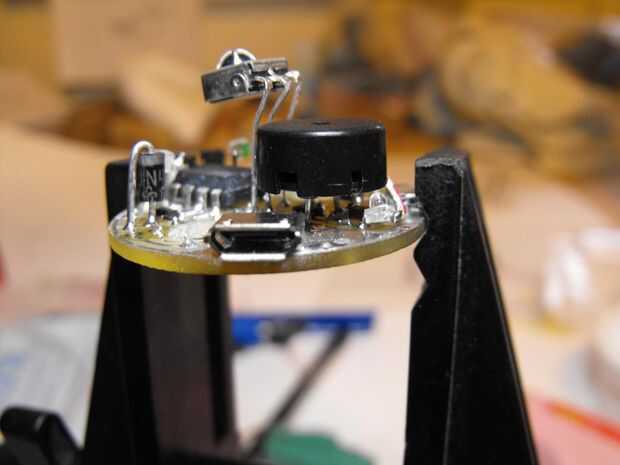

El puente que tenía la intención de utilizar para cambiar de los LEDs ojo con el conector de programación terminó siendo grande para caber en la cáscara. Para delgado el puente abajo quité todo el plástico dejando sólo los contactos. También necesitaba de la soldadura de los pines de jumper a la Junta en un ángulo para el puente.

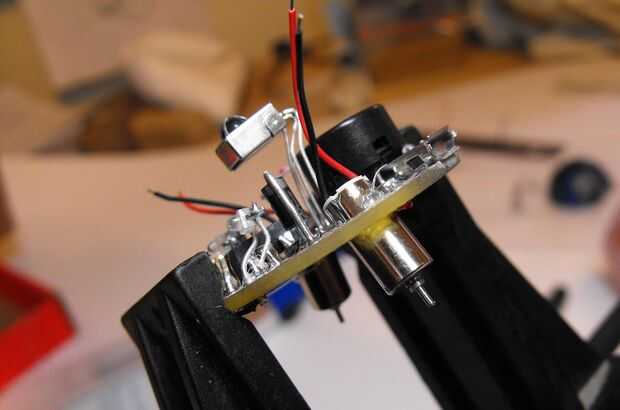

La parte más difícil de la soldadura fue el conector micro-usb. Los pernos de esta parte son muy juntas y simplemente no pude obtener mi hierro allí sin tender un puente sobre la soldadura a través de ellas. Después de media docena intentos en hacerlo, finalmente tomó el Consejo del anterior vídeo vinculado y utiliza un trozo pelado de alambre trenzado como una mecha de soldar improvisado para absorber el extra de la soldadura de los pernos. Luego de que me aseguré probar todos los bolos con un multímetro para asegurarse de que ellos no eran salvar en todas formas.

Los conectores micro-usb macho tienen pasadores de resorte que encajen en el enchufe hembra. Estos pernos son lo suficientemente fuertes como para que se necesita mucha fuerza para desconectar los dos. El conector hembra tiene tierra múltiples pads conectados a su cuerpo del metal de la soldadura. Estas almohadillas de soldadura bien impide que el conector siendo rasgado de la PCB cuando se separan los dos.

Después de que la mayoría de los componentes había sido soldada a la Junta, fue fregada abajo con un cepillo de dientes y alcohol desnaturalizado. Esto quita la mayoría del flujo feo y polvo que se acumula en el tablero, dejándolo bonito y brillante.

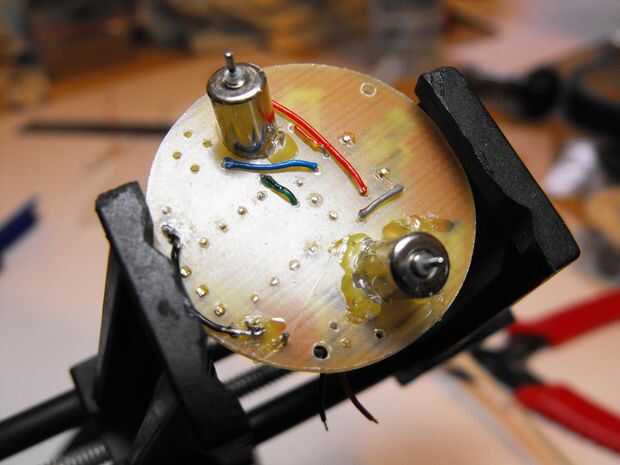

Después de esta limpieza, se añadieron el altavoz IR sensor y piezo. Para permitir que se extienden por la parte superior de la concha, los cables del sensor IR debían ser doblado alrededor del altavoz peizo.

Los motores fueron soldados a la placa y asegurar con pegamento caliente.