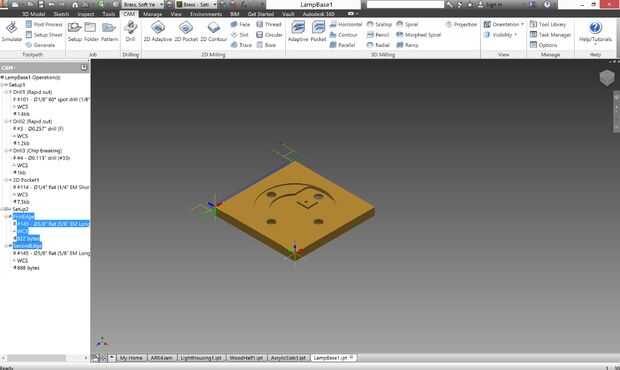

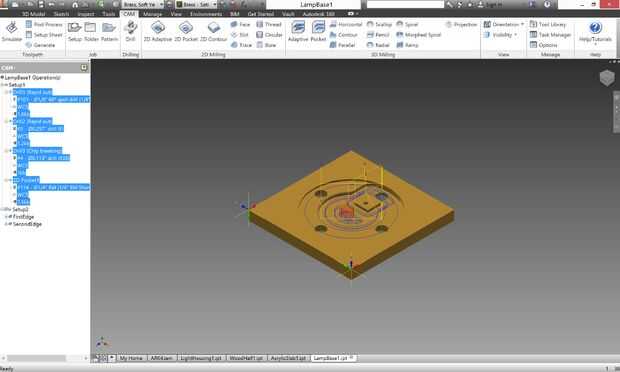

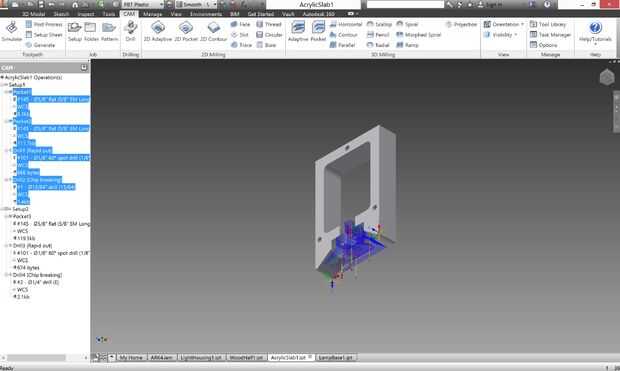

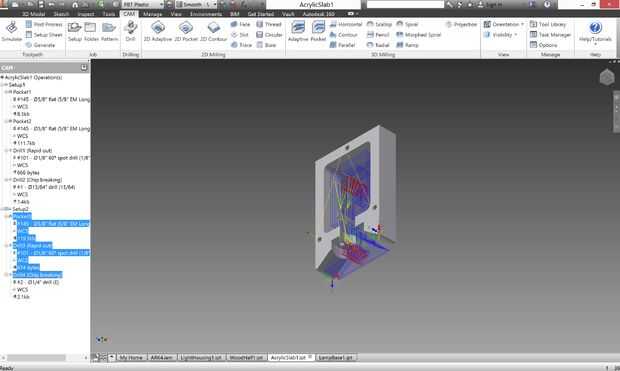

Paso 3: CAM

Con el modelado y dimensiones, me trasladé a la parte HSM del Inventor para crear trayectorias de herramienta para las diferentes máquinas.

La base de latón y la porción de centro de acrílico se hicieron en el molino de Haas.

La base fue realizada en dos pasos. En primer lugar quisiera dos lados en el borde para crear un borde plano de la máquina y luego los otros lados a la dimensión apropiada de la máquina. El siguiente paso fue montar esta pieza cuadrada en el vicio para crear los bolsillos de la luminaria y luminaria, con orificios para los tornillos para fijarla a la carcasa ligera y acrílico.

La porción de acrílico también se hizo en dos pasos (más de dos empieza a complicarse bastante!). En primer lugar, se estaba parado boca abajo en el borde para hacer un bolsillo circular para capturar la luminaria redonda cubierta con los pre-ejercicios apropiados para roscar, para recibir los pernos de la base de la lámpara. Entonces fue puesto cara y la cavidad principal de la luz fue ahuecada, junto con los agujeros de referencia para aparearse en los trozos de madera. ** (Cambio: cuando lo hice esta segunda vez, he hecho los agujeros de referencia en el DMS en la misma configuración de secuencia y sujeción como un bloque de madera para garantizar que el exterior fue totalmente al ras después de unirse a. En el primer set hice, allí fueron pequeños problemas de desplazamiento que el exterior no totalmente al ras).

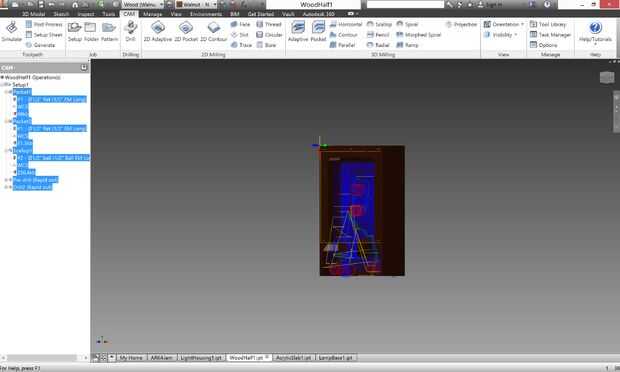

Los trozos de madera fueron hechos en el router de 5 ejes DMS.

La madera era complicada. Ya que es un material no homogéneo con el grano del se comporta de manera inusual, tuve que modificar mis trayectorias. Lo que terminé haciendo fue taladrar, luego utilizando una fresa para hacer un corte muy superficial del perfil interior, para crear un borde limpio para evitar rasgar hacia fuera. Esto se llama una cuchillo-pared en carpintería tradicional y se hace generalmente con un cortador de caja antes de usar los cinceles para formar una articulación. Luego que hogged la carne de la zona con una fresa más grande, dejando un poco de material de amortiguación para limpiar más tarde (unos 0,020"). Una fresa esférica siguió hasta dejar un acabado limpio agradable en las esquinas redondeadas. Había también una diferencia leve entre el frente y la parte posterior de la lámpara, con la parte trasera tiene una pequeña función para capturar cables y orificios para el cable y el interruptor. Eran caminos adicionales con un molino de punta plana larga 1/8".

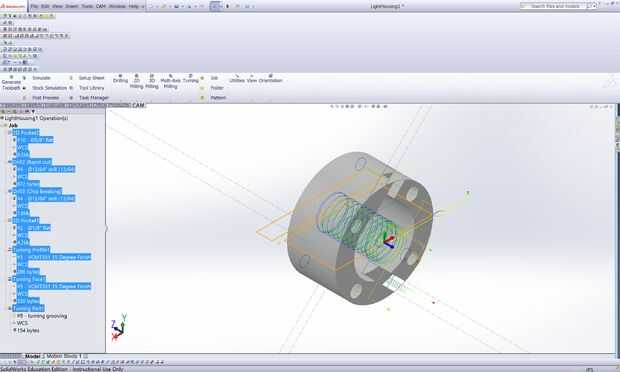

Finalmente, la carcasa del luminario se hizo en el torno Haas, aunque para ser justos habría sido tan fácil (sólo un poco más derrochador) para hacer en el molino. Sin embargo, al programa de trayectorias para el torno (en el momento del proyecto) que tuve que usar Solidworks. Este es otro programa de modelado similar a Inventor que HSM fue diseñado originalmente para. El equipo de Autodesk HSM seguía trabajando en el torno de software CAM para Inventor cuando hice mis partes.

El torno Haas es una máquina increíble que puede dar vuelta a las piezas como un torno y también vivir axial y radial de fresado, indexación o rotación según sea necesario. Usé una variedad de fresas axial y taladros, así como herramientas de torno para bajar el diámetro externo, llevaba el molino de adentro hacia fuera, los bolsillos para los puntos de la cuerda y taladrar los agujeros para roscar a la base y permitir que los tornillos de acrílico pasar a través.

Próximo a paseo de configurar cada parte un poco más detalladamente.