Paso 1: Diseño mecánico

Motor

Giro espejo tambor centrifuga por lo menos a 25 rps o 1500 rpm (25 fotogramas por segundo). Más baja que la que producirá un parpadeo visible. Esto es típico tipo motor que encontrará en CD, discos duros, unidades de disquete (si los tienes todavía). Idealmente debe ser motor de baja tensión. Motores sin escobillas duran mucho más tiempo, funcionan más silenciosamente pero no tan directo al control como cepillado tipo DC. No necesita un montón de esfuerzo de torsión (como tipo RC). El uno tenía vino de antigua unidad de disco, sin embargo sin escobillas motores de unidades de CD/DVD son mucha mejor opción.

Girando el tambor de espejos diseño hecho en casa

Escaneo de rayo láser es producida por 12 spinning espejos. El diseño de esta pieza es en gran parte ejercicio de geometría y paciencia.

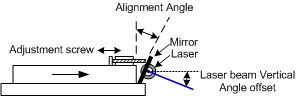

No planeaba utilizar la óptica de enfoque para mantener esto simple, que se supone que es pequeño dispositivo portátil. Sin centrarse óptica, algunas de las limitaciones es necesario definir antes de construirlo. Son el tamaño de la imagen proyectada, distancia donde va a ser proyectado y la intensidad de la imagen (que tiene que ver con imagen tamaño y láser). Si el objetivo es proyectar un mensaje corto en un ángulo de escaneo láser muy larga distancia entonces debe ser muy estrecho, la imagen de tamaño pequeño (posiblemente una o dos palabras) para concentrar la potencia máxima en el destino, ya que la intensidad es proporcional al área proyectado. En este caso elegí longitud de imagen para ser aproximadamente a una distancia de 12 pies en toda la habitación. Cada réplica del tambor se compensa lo suficiente como para producir la línea de exploración horizontal justo por debajo de la anterior durante el centrifugado. El resultado final es conjunto de líneas horizontales en la pantalla que definen la altura de la imagen (o la altura del símbolo alfanumérico). La forma más fácil, que pensé en hacer esto es alinear los espejos a lo largo del perímetro de la base del tambor y tener alguna forma de ajustar el ángulo de alineación. El tornillo con la tuerca pegada al tambor es una idea, pero en lugar de un tornillo roscado, posición de cierre por fricción funcionaría igual de bien.

Espejos ideales para utilizar son el tipo de superficie frontal (reflejando la capa están en la superficie del vidrio en lugar de tras el cristal como la mayoría de los espejos). Esto permite efectos mínimos de distorsión y pérdida de energía en el haz reflejado. Láseres de semiconductor son limitados en potencia así que cuenta con todos los esfuerzos en la reducción de la pérdida de energía de la viga. Espejos de superficie delanteros se venden en ebay o en tiendas de hobby. Se suelen usar para bricolaje caleidoscopios. Espejos delgados se pueden cortar utilizando el cortador de vidrio regular.

Base de plástico para sujetar los espejos era algo que recogí en home depot. Una pintura tapa para envases grandes. El diámetro era justo ~ 2 y perfecto para montar sobre el rotor del motor de la unidad de disco. El labio en la parte inferior se utiliza para colocar los espejos. Sin embargo, es sólo más tarde me di cuenta de que debo han presté más atención a este paso cuando determiné lo difícil que puede llegar a equilibrar el tambor incluso a baja velocidad (más sobre esto más adelante). Idealmente, debe ser precisa pieza de plástico mecanizado pero para DIY esto va a hacer. Este es el lugar para poner la impresora 3D para trabajar si tienes uno!

Cada uno del espejo en la Asamblea tendrá que colocarse en un ángulo específico de compensación en relación con el espejo anterior para crear una línea proyectada justo por debajo de la anterior. Sellador de silicona funciona muy bien para garantizar solamente la base y algunos puntos en los lados del espejo. El silicón curado es lo suficientemente rígido para mantener los espejos en el lugar pero lo suficientemente flexible como para hacer el ajuste fino para el ángulo. Usando tornillos de alineación, cámara y TV ajusté cada ángulo de la alineación del espejo para producir 12 puntos verticales en 0.5" separación a distancia ~ 10 pies. El último paso estaba usando 2 horas cura epoxi para fijar espejos al tambor y asegurar los equipos de alineación. Tuve que ajustar y asegurar dos espejos a la vez para hacer esta tarea manejable. Resultó bien. Las diferencias entre los espejos eran debido a mis cortes no tan precisos en todos los espejos. Yo no molestaba a rehacer, ya que sirvieron como canales para echar el pegamento y fije los espejos.