Paso 1: diseño

Seleccionar un borde

Casi cualquier borde puede ser elegido como tiene un dos superficies planas y paralelas que las placas laterales pueden ser enlazadas a. Características tales como ojales de acero y construcción de doble pared, transversal profundo etc. sólo añadir peso. Se recomienda un borde ligero y barato. Habló Conde agujero no importa. Cubierta y llantas tubulares de que tanto trabajan. Un borde de cubierta de aluminio con pared lateral mecanizada se utiliza en este ejemplo.

Selección de material y método de las placas laterales de fabricación

Las placas laterales podrían hacerse de la hoja fina aleación (acero, titanio, aluminio, magnesio) sin una pena terrible peso y con varios beneficios. Sin embargo, utilizando un laminado compuesto de baja densidad ofrece una mejor relación rigidez / peso. Cualquier sistema de refuerzo y resina funcionará, pero las mejores opciones son la fibra de aramida "(Kevlar del) o fibra de carbono en una matriz de epoxi. Laminado de espesor 0,6-0,9 mm es suficiente cuando se utiliza fibra de carbono como refuerzo. Incluso más finas placas laterales son posibles, pero puede tener un material de núcleo que se agregan para asegurar la rigidez de la rueda y la estabilidad de las superficies planas. Un par de capas de fibra de carbono bidireccional armadura funciona muy bien. Para el laminado de pre-preg unidireccional que se muestra aquí, se utilizó un laminado SE [0/90 /-45 / + 45]. Con ocho capas el espesor total fue de 1,0 mm.

Los laminados pueden hacerse de varias maneras dependiendo del equipo disponible. Un laminado húmedo regular requiere mínimos insumos, pero puede obtenerse una mayor fracción de volumen de fibra ejerce presión sobre el laminado ya sea mecánicamente o mediante la diferencia de presión (embolsado, autoclave de vacío). Herramientas ni moldeado es necesario ya que las placas laterales son planas. Una superficie plana no porosa, como una hoja de metal, es suficiente. Una mesa puede utilizarse también, pero cristal dará como resultado el mejor acabado superficial. Preparación del molde es el mismo independientemente del material y método de fabricación y se describe en el siguiente paso. Debossed características se pueden hacer en el laminado fácilmente colocando finas dos formas tridimensionales en el molde antes de aplicar la resina y refuerzo. Un agua/láser cortador o cortador del vinilo es muy útil para hacer texto debossed, por ejemplo.

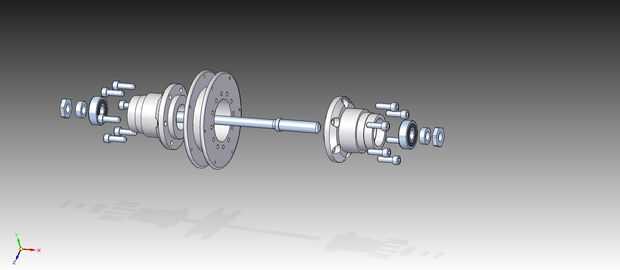

Diseño del eje

Un centro personalizado es necesario. Si no desea trabajar a máquina a sí mismo uno puede pedirse de ideas2cycles. Las placas laterales están unidas al eje y por lo tanto se requieren Bridas especiales. Las bridas del eje deben ser tan lejos aparte como es ancho el borde seleccionado. Si, por ejemplo, un borde que es de 20 mm de ancho, la distancia exterior entre bridas también debe ser 20 mm. De esta manera las placas de cara plana pueden ser enlazadas con un espesor uniforme de bonos. Un eje de tres piezas diseñado para un par de razones. En primer lugar, se pueden cortar las bridas de gran diámetro de la acción más grande, mientras que las características de diámetro más pequeño se pueden cortar con pequeñas acciones dando por resultado menos material desperdiciado. En segundo lugar, las placas laterales se pueden unir al hub no sólo por adhesión, sino por sujeción entre los órganos del centro. En tercer lugar, la rueda entera no se estropea si se quitan los hilos de la corona, porque la parte roscada puede ser separada y sustituida. La única diferencia con un diseño de eje de pista regular es las bridas. Habló agujero cuenta debe coincidir con la cuenta del agujero en el borde seleccionado, pero no todos los agujeros en el borde tiene que rellenarse. Por ejemplo, una llanta de 32h se puede atar con suficiente exactitud usando rayos de 16, que significa 8 agujeros en cada brida del eje. Una aleación de aluminio duro se recomienda para el material del eje.