Paso 11: fabricación

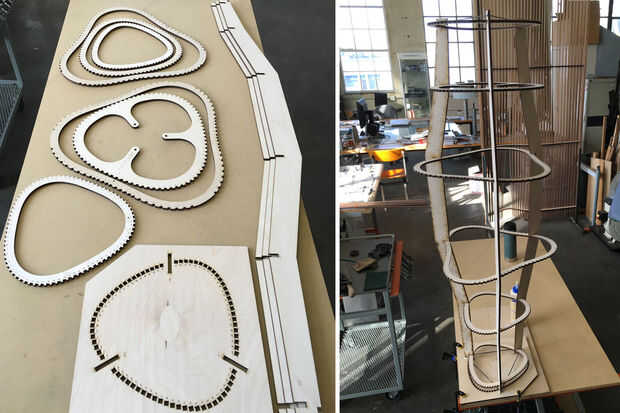

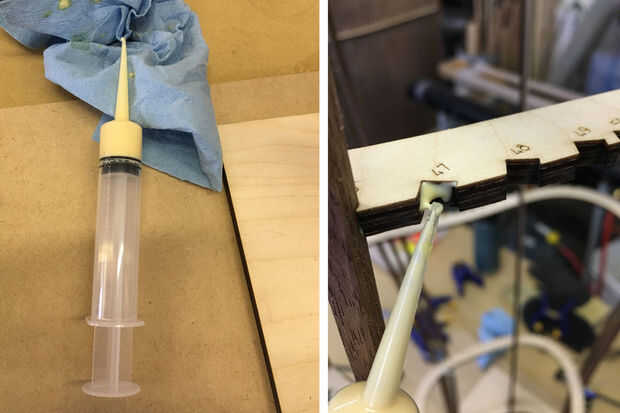

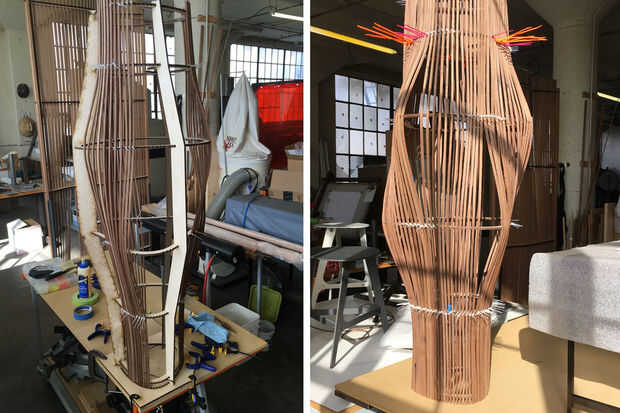

Como con los otros dos proyectos, el trabajo comenzó primero cortando los costillas/anillos de soporte en el laser Metabeam en el muelle 9. Un accesorio de soporte temporal también se redujo de madera contrachapada de ¼". Todos los anillos fueron numerados en cada muesca para mantener el índice de capítulos, cada línea tenía un trazado muy particular. Una vez más, una vez el artefacto y los anillos fueron montados y fija en su lugar, al vapor de los filamentos podría comenzar. Filamentos se presoaked en agua antes de cocer al vapor para agregar a su flexibilidad. Con un tubo de vapor de PVC aproximadamente 12 hebras eran al vapor a la vez. En pocos minutos, las piezas llegaría a temperatura y se tiró por el tubo y fija en su lugar uno a la vez. Esto se realizó uniformemente alrededor de la lámpara para equilibrar cualquier esfuerzo construir y mantener el conjunto alineado.

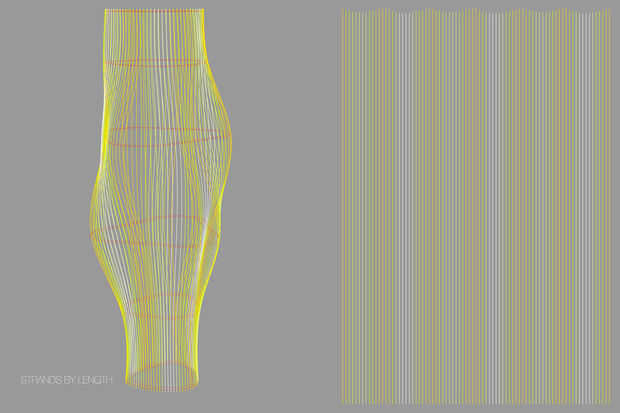

* En realidad, uno de los haces de filamentos fue unos ½" más corto que el resto. Para asegurarse de que estas piezas se ajuste y no corto, una secuencia de comandos se añadió al modelo paramétrico, que ordenados a través del índice de strands para ordenar de menor a mayor. Estos filamentos cortos fueron pegados en las posiciones correspondientemente más cortas y utilizados antes de completar los restantes puestos con filamentos más largos. Las muescas preencoladas y los filamentos se deslizó/apareció en su lugar. Abrazaderas rápidas fueron utilizadas para mantener los filamentos temporalmente como la jornada con el cocido al vapor madera era menos de un minuto... Las abrazaderas fueron reemplazadas con ataduras de cremallera temporal poco después. Este proceso se repitió hasta que la mayoría de los filamentos estaban en lugar. Después de la fijación fue retirado, las hebras restantes podrían fijarse en su lugar. Después de ser permitido tiempo para secar, el zip lazos se cortaron y un acabado de lijar con lija bloques de espuma flexible limpia el grano más áspero que se había planteado por el proceso de vaporización