Paso 3: Aquí vamos

Primero fue a los cables de cobre de la lata, esto se hace fácilmente con la plancha para el alambre de soldado y correr el alambre de cobre hacia adelante y hacia atrás de la plancha. Esto cubre el alambre con una capa de soldadura y prepara para facilitar el montaje.

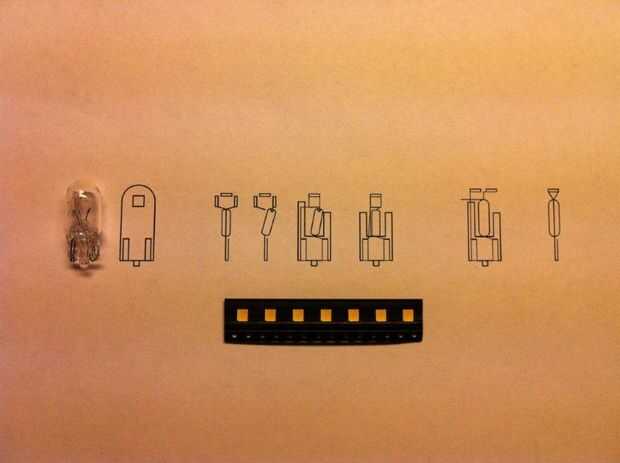

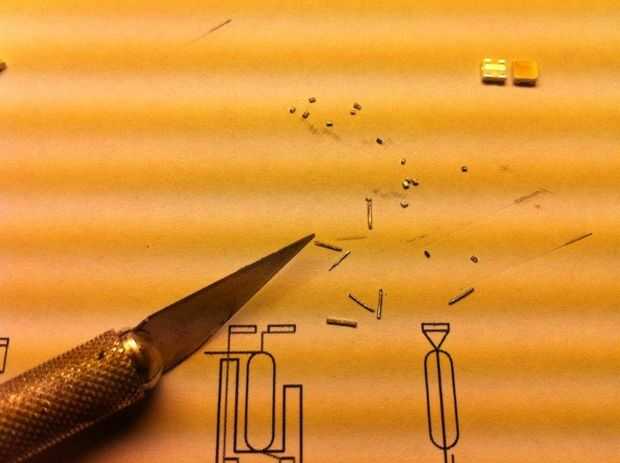

Ahora para estañar los LEDs, rompió una porción del alambre de soldadura plana, cuidado de no romperlo demasiado porque hay flujo de resina en el cable. Utiliza un cuchillo xacto, corte cuadritos, probablemente no más que 1/2 milímetro de largo. Para fijar los LEDs, corte un pedazo de cinta de espuma doble palo y justo pegado a algo que no moverse. La cinta de espuma doble stick hace un trabajo adecuado sobre la celebración de los LEDs temporalmente libres mis manos de tener que sostener la pieza hacia abajo. Ahora aquí está la parte donde con la ayuda de una mano firme. Pude recoger un trozo de la soldadura corte de alambre con una aguja de coser y con precisión alinear y depositadas en los contactos. Un ligero pinchazo, sólo la presión suficiente para aplicar una sangría en la superficie permite el pequeño pedazo de soldado a izar. Un meneo suave cuando está en posición se soltó en el lugar. Un ligero toque de la punta del soldador y presto, agradables bolas microscópicas de contactos estañados.

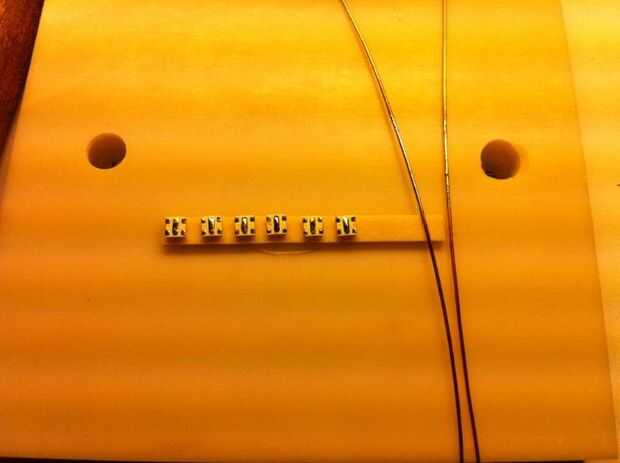

A continuación, que sujeta los alambres estañados sobre la guía, o la cinta sólo el cable sobre los contactos, alguna forma de hacer que el cable sólo o moverá hacia arriba y hacia abajo y no de lado a lado ayudarán. Otra vez, aprovechado la plancha encima de los cables y una vez escuche el sonido de la soldadura llena, encuentra tengo pequeños LEDs soldadas a un alambre fino. Mirarlo con una lupa demostrada lo bien formado la soldadura trabajó, y teniendo en cuenta cómo las pequeñas cosas son, es realmente impresionante. La clave iba a ser capaz de controlar la cantidad de soldadura termina para arriba en el producto final. Cortar pequeños pedacitos de la soldadura antes de calentar las cosas me dio un control preciso. Estañar cada lados del objeto que estoy tratando de soldar permitido piezas separadas a morder a uno al otro como la temperatura de golpe el punto de fusión de la soldadura.

Por supuesto, la naturaleza de hacer las cosas a mano, está obligado a ser errores, desoldar es mucho más fácil hacerlo. Para volver a soldar sólo dab el área con un poco del flujo en el extremo de una aguja y presionar con la plancha hasta que los resultados sean de su agrado. En su mayor parte, consiguió sin desoldar nada, mientras que utilizando el método de estañado, pero tratar de desoldar partes (que fueron torcidas) es necesario tener un disipador de calor para mantener piezas que era bueno de salir también. Como se describe en mi lista de materiales, mi soldador no está conectado directamente a un tomacorriente de pared, pero pasa a través de un metal J-box que consiste en una toma de corriente duplex enganchada a una diapositiva de dimmer. El soldador por sí mismo es realmente demasiado caliente para esos trozos pequeños, la posibilidad de limitar el calor que el hierro le da un poco más de tiempo para evitar cosas de las manos.