Seguramente conoces el juego "Bioshock" y "Bioschock 2"

En el juego de Delta del tema de Big Daddy de Bioshock 2 que juega como el padre de una de las Little Sisters. Como un Big Daddy tienes que probar esto porque todas las Little Sister para proteger o zubeuten de.

Desde la figura del sujeto Delta clase y también parece relativamente más difícil que la normal Big Daddy "Mister burbujas" me he marcado la tarea el sujeto Delta a construir como traje de Cosplay para el 17/05/2014. Hay todo el gran Japón-día y Dusseldorf y reúne a más de 60.000 otros cosplayers.

Ahora quiero compartir con ustedes mi trabajo y ver cómo me tan en su lugar.

Ya que como aprendiz como un mecánico proceso de plásticos y caucho tecnología y el trabajo en área de GFRP y CFK tengo ciertas ventajas grandes y pesadas piezas de fácil y simples para la fabricación de materiales compuestos de fibra de vidrio.

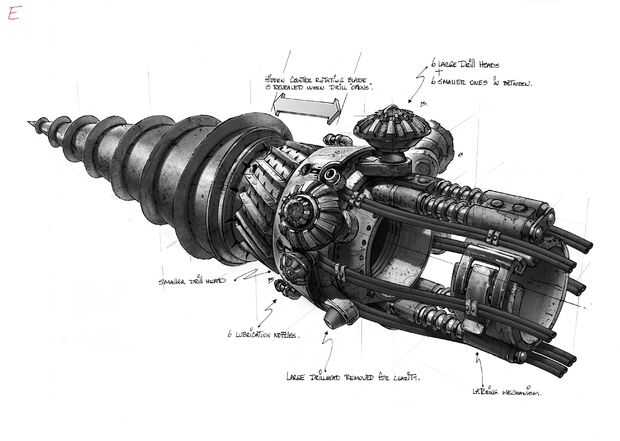

(Imágenes): en primer lugar, tengo todas las imágenes y dibujos en 3D desde internet. Era bastante fácil de encontrar e incluso ricamente detalladas imágenes.

Cuando había recogido todo hacer sino entonces notó que mi traje contienen muchos objetos pequeños y también diferentes tipos de material necesitan, tales como cuero y lona.

(Imagen): problemas podrían venir principalmente en la región de brazo (Figura D) y perforación (Figura E).

En primer lugar, tengo entonces se sentó abajo después de un mes de planificación acerca de cómo mucho le costará y cuánto tiempo tengo tiempo.

Desde entonces todo lo tengo en la empresa. Habla de madera, metal, fibra de vidrio, CFRP, herramientas de trabajo y equipos de soldadura, los costos tienen respeto a 120 € y tienen un tiempo de alrededor de 5 meses.

Servicios adicionales y tenía cosas necesito comprar:

amarillo de 2 x 100mm tira LED 12v DC - orang.

cilindro presurizado de 1 x 250mm / 500mm - (edición)

cilindro presurizado de 1 x 100mm a 400mm - (edición)

2 x Metalfelxschlauch 25 / 30mm de diámetro 1m/länge

1 x 6 x 1, 40m oscuro azul tela de lona (difícil) - (edición)

x 1 x 4, cuero antiguo de 140 m - (edición)

posición de cable

1 x 12v DC batería 150x130x130mm

1 x 12v fusible

1 x un par de botas de cuero oscuro tamaño 50 - (proceso)

2 x 50x300mm acrílico cilindro hueco

20mmDurchmesser de cuerda de cáñamo de 1 x 2m

2 x bombillas 12v luz cálida

1 x cámara HD

1 x cobre y bronce pintura 500ml

Oxie 1 x cobre pintura 500ml

1 x pintura de cobre amarillo 500ml

Servicios generales cobra 130 €

Obtener los materiales en la empresa:

Espuma de poliestireno

Fibra de vidrio mat 100/150/200 / 450g/m ²

Resina + endurecedor de epoxy del 3% al 100%

acero inoxidable

chapa de acero

tornillo

tuercas

tuercas de mariposa

remache

tornillos ciegos

(La información se actualizará con el tiempo)

Primero, empecé en un bloque de espuma de poliestireno el contorno del casco (fotos a seguir)

Sistemáticamente pieza por pieza sobre líquido espuma de poliestireno se cortó y poco a poco consiguió una forma.

La superficie se hizo con 400 lija plana y redondeada y puesto en tamaño y calidad de la superficie.

Desafortunadamente no hice de casco de espuma de poliestireno fotos pero la preparación para el laminado de la transición es fácil de ver cómo ve en el estado crudo.

Puesto que extremo de espuma de poliestireno reacciona con el catalizador para la resina de epoxy y lo disuelve, tuvo una K6 - enviar razón ser aplicadas refrescos, conserva su forma cuando la resina se aplica sobre el petate, juntos. (Ver figuras 1, 2, 3)

Después de curado de 2 2 horas pueden aplicarse a la capa y luego la K6 laminado superficie.

Las dos primeras vistas de 250g / m² aplicada en fragmentaria proporcionará para evitar o bordes más gruesos en el mate. está ocupado, la estera se humedece con la resina de epoxy normal + endurecedor mezcla y todo bien distribuido. Por desgracia podría no tomar fotos durante el laminado porque tenía que hacerlo solo pero la resina es corrosivos y animales colas.

Por eso añado una foto más tarde como laminación ansich trabajado.

Después de los dos primeros, I luego otra vez 2 capas recubierta 450g / m² y todo está bien distribuido y con un rollo de ventilación todo eliminadas de burbujas de aire que no son buenas para casi el struktru del casco. También otro 2 2 horas pude curarme de las piezas un poco más pequeñas de acuerdo también laminación. (Ver foto 4,5,6)

A continuación, después de todo ha sido laminado y nunca fue antes tierra, fue en el casco. Bastante mucho mi mayor problema hasta ahora como la pregunta también como 6kg pesado tanques consiguió funcionó, pero más sobre esto más adelante.

El casco fue lijar primero con 240 razones para allanar los baches más grandes y de hecho la razón para el aerosol aplicar el relleno de los agujeros un poco más pequeños y bien sellados. (Ver figura 7-A / B).

Después de que fuera hecho ya he empezado la ventana Recorte. (Véase el cuadro 7-A / B).

Despues de todo se hace tengo la superficie otra vez totalmente lijado a mano y máquina con 340 muela y que lo hice no totalmente wegschleife algunos golpes menores para conseguir el brillo de las modelos de metal y tenían los arañazos. Después de eso, otra vez aproximadamente 2 pack relleno Supersoft pintado sobre y otra vez arena con 240 y luego otra vez totalmente übergesprüht con masilla spray. (Ver figura 8.9)

Luego vino los detalles ligeramente diferentes, como acercarse a los agentes y el margen de la ala de pernos.

Para la costura del centro tengo dos rayas largo de placas de cera corte y paralela en el medio pero lamió con una distancia de 3 mm entre las rayas. Después de eso, la masilla de dos componentes fue cuidadosamente entre lleno de presión y tan 2 - 3 veces en una fila para que la espátula en el timón se une muy bien y burbujas de aire no son dadrunter. Al final se ve como este (ver figura 10)

Después de todo bien se cura después de una buena hora, he fijado apagado para hacer la ventana de visualización. Antes de una hoja laminada con un espesor de 11mm. Después de dibujar el casco luego he hecho a ojo. Con un flex de diamante y una muela de matriz. (Vea la figura 11, 12)

(Información pasando: casi todo ha sido realizado por ojo excepto debían paralelo fabricación de piezas porque uno fue hecho por el ojo y luego mide y copiado...)

Puesto que ya está todo bien como hecho de la tierra y tengo que cortar que la vista frontal de la portilla se adapta bien ahora tengo que cortar la placa de acrílico pegado por un almidón - 11mm fue el disco con cuidado y correctamente alineado por primera vez fija con plexo de pegamento de 2 componentes.

Había por supuesto probarse inmediatamente después;) (Cuadro 14)

Luego configurar la línea de sección paralela dos que sus curvas de la parte inferior para luego tira

ópticamente moler luego luego para perforar 23 para el remache puntos 23 que van en la línea. (Imagen de 13,14,15)

No dijo cuanto antes. Hecho.

Una vez hecho esto ahora, que tengo luego primero meses zerkrüppelt como voy a hacer el depósito detrás de él. Ser mucho demasiado pesada y tuvo que pensar en algo pero en el momento que empecé a hablar con mi taladro para atrapar a laminar con los 3 vidrio de capas mat 450g / m² y normal epoxi de la resina. (Fig. 16, 17)