Paso 3: fabricación

Nota de los cambios en el diseño:

Si planea cambiar la geometría, recuerda que las geometrías son interdependientes.

Por favor, prueba usar cartón prototipos o conjunto de CAD si usted no está seguro. General tenga en cuenta que a continuación se juntan:

distancia entre agujeros de la correa al cilindro de impulsión radios espaciamiento y distancia entre; longitud del rodillo para soportar la altura del bloque a la longitud de la placa de lado; paso a paso para eje diámetro de agujero interno; diámetro de barra de aluminio para placa frontal + placa + diámetro de agujero interno del rodillo; diámetro del rodillo a la longitud de la placa de lado; los agujeros de ranura en la placa trasera a la altura de la ranura de las placas laterales; agujeros de soporte de rodillo en la ubicación de la placa y la longitud de la correa (esto es solo unos ejemplos y no incluye todas las interdependencias)

Nota para la selección de tanque:

Encontrar una pecera reutiliza/made un tanque personalizado debido a la dificultad de producir un tanque a prueba de agua en un corto período de tiempo o sin experiencia preferible, pero no dude en ir a por ello si quieres. Se podría examinar este tutorial si es así: Acrílico Fish Tank crear tutorial...

Coloque la cavidad de prueba real dentro de la pecera (externo) para que el líquido puede escaparse fuera de la cavidad pero no fuera del sistema. Esto es necesario para no mantener la condición de deslizamiento en la interfase de la correa y la pared.

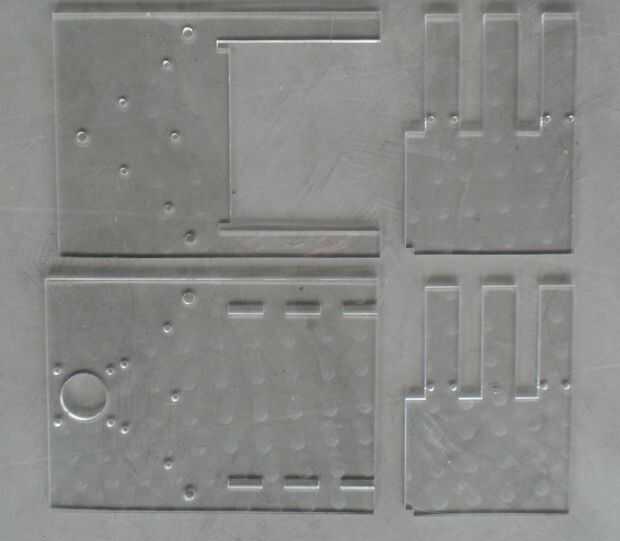

CORTE POR LÁSER

En primer lugar, corte las paredes del interior del tanque del laser.

Luego, usando una broca de 10,5 mm, Avellane los 5 soporte bloque agujeros (agujeros más pequeños) en la placa frontal (esto es porque la placa frontal quede al ras con la parte delantera de la pecera).

Laser corte y coser la correa de transmisión. Tenga en cuenta que la correa se traslapen en un área pequeña. Hay una posibilidad de ' over/under' con esta área. Asegúrese de colocar la correa de tal manera que el lado liso se deslizan las placas laterales primero. (si esto no tiene sentido en su imaginación trate de girar físicamente el cinturón antes de encender el motor en el siguiente paso para prevenir el rasgado/captura)

Corte, o corte por láser la falda motor. Debe ser apenas más grande que el perfil del motor, con una hendidura en el centro sólo lo suficientemente grande como para que el eje de accionamiento.

Laser cut (o sierra para metales) los segmentos de rodillo de aluminio: 5 unidades, 3cm de longitud, 8mm de diámetro.

IMPRESIÓN 3D

A continuación, 3D imprimir los rodillos pasiva y en coche. He hecho los volúmenes sólidos en CAD y 3D en el escenario 'unsolid' menos denso (una opción que llena volumen acoplamiento automáticamente). Como se muestra arriba, ya se han insertado los segmentos de aluminio. Esto puede lograrse por la fuerza o utilizando una pinza y martillo. Por un lado (hacia atrás) la longitud puede variar. Sin embargo en el otro lado (frente), la longitud de aluminio expuesta debe ser < 6mm (o el espesor de la placa). De lo contrario la placa frontal no quedará al ras cuando está montado.