Uno de los principales objetivos era hacer de bajo costo y Créanlo o no, con algunos (o muchos) barrido involucrados que logró construir toda la estructura con solo 84,4€! Oh, y este costo incluye algunos materiales de repuesto!

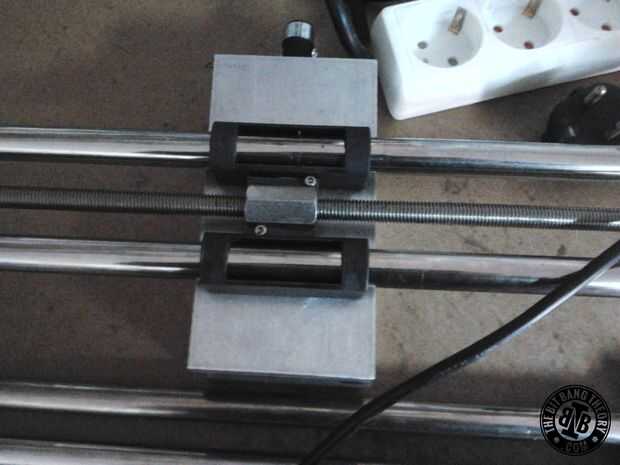

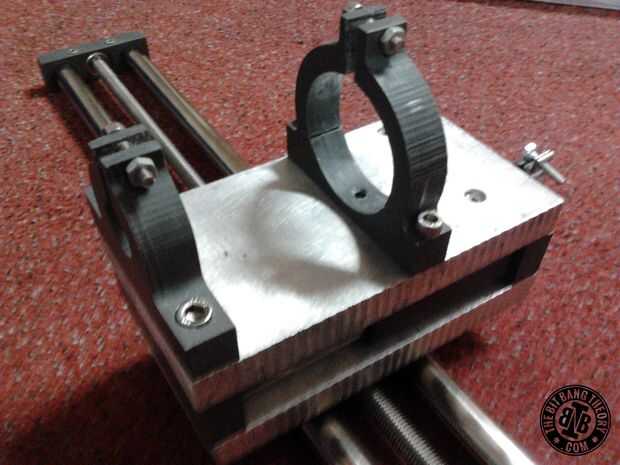

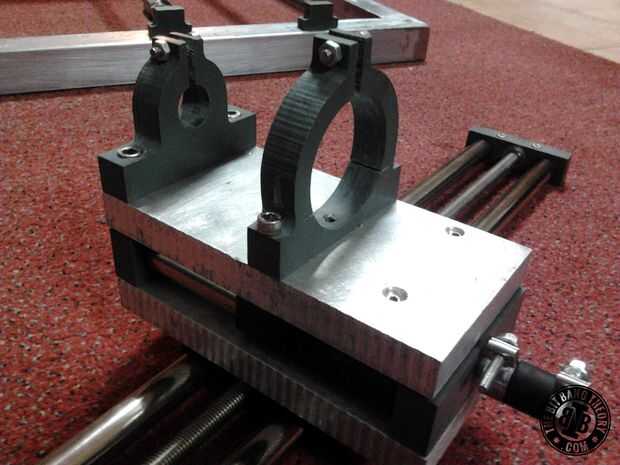

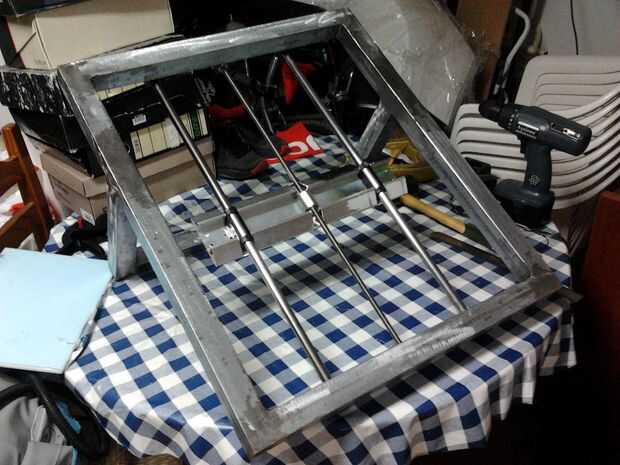

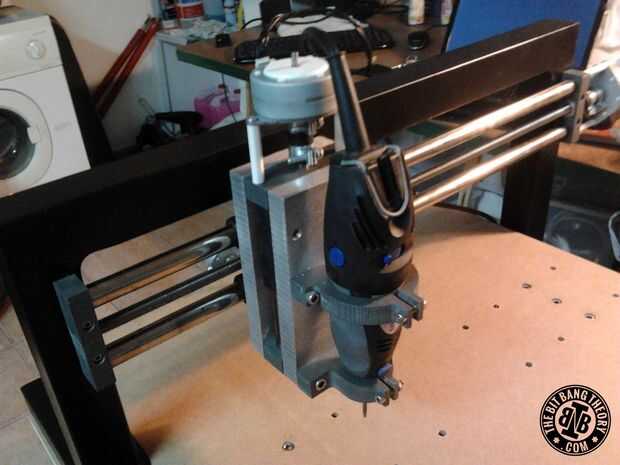

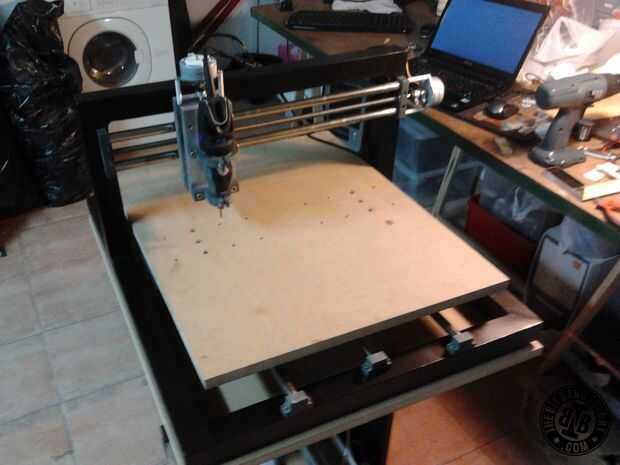

La CNC construida tiene un área de trabajo de aproximadamente 500x600mm y una velocidad máxima de 20 mm/min (sí, es bastante lento). La estructura es de acero galvanizado y todas las piezas de montaje están hechas de PVC rígido, que encontré que el plástico más barato y más fácil trabajar con. La precisión rieles redondos fueron rescatados de antiguas fotocopiadoras RICOH. Como motores utilicé los motores PM55L-048. Usted puede encontrarlos en impresoras HP vieja.

La mayoría de las piezas de PVC fueron diseñada en HeeksCAD pero luego averiguó acerca de FreeCAD y diseñado el resto en él debido a las características de las limitaciones que tiene, que hace mucho más fácil para dibujar las piezas. Sin embargo, utilicé el plugin de HeeksCADs, HeeksCNC, para generar el código G para hacer en mi primera CNC, TheMaker1. Por cierto, si se intenta exportar archivos de FreeCAD como DXF para importar en HeeksCAD debes primero abrir con QCad y guardarlos otra vez como DXF. Por alguna razón HeeksCAD no podía abrir los archivos de DXF generados por FreeCAD correctamente. Para una mejor explicación sobre el software puede comprobar mi post sobre la cadena de herramientas de CNC Software para Linux que utilizo.

Así pues, basta de bla bla bla a continuación encontrará una lista de materiales con precios y lugar donde fueron comprados y también algunos enlaces para descargar los archivos HeeksCAD de las piezas que estoy haciendo disponible si alguien quiere usarlos. Incluso si desea construir un CNC similar pero con diferentes medidas, pueden ser utilizados como ejemplos para construir sus propias piezas.

Lista de materiales:

6m de tubo cuadrado de acero galvanizado 40 x 40: 17€ (todavía de 2m de material de repuesto, tuvo que comprar en barras de 6m)

Pegamento UHU epoxi: 3€

redondo de 140mm placas de PVC + corte de servicio: 20€

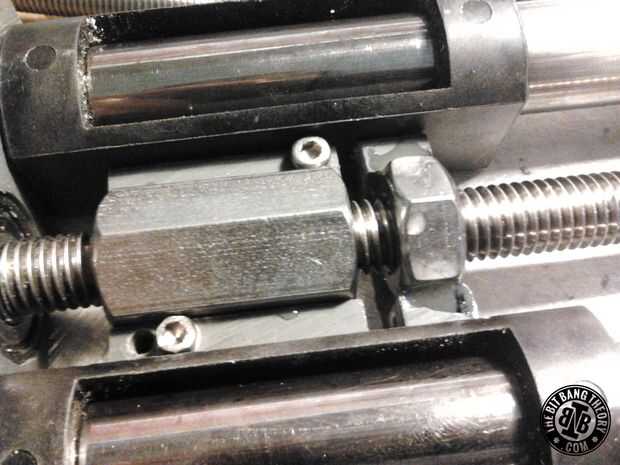

M10 de acero inoxidable roscada varillas + acero inoxidable cruce las tuercas: 15€

Varios tornillos de acero inoxidable: 5€

Bloques de aluminio: 8€

16mm ronda carriles + rodamientos lineales: 0€ - rescatados de antiguas fotocopiadoras RICOH

Motores PM55L-048: 0€ - rescatados de impresoras HP

tablero MDF de 19mm: 10,90€ (material suficiente para hacer 2 mesas CNC y todavía algunos repuesto permanecía)

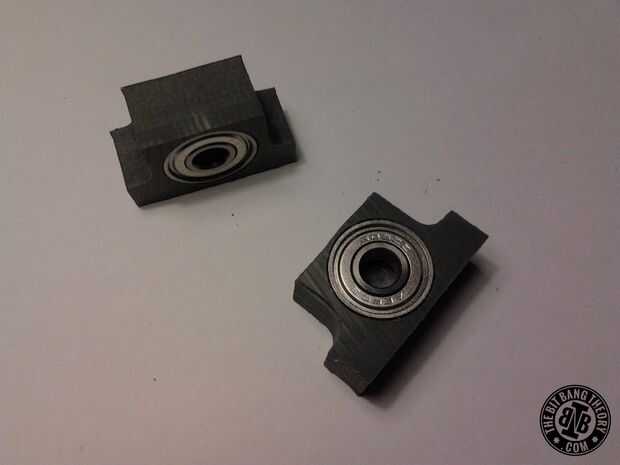

Rodamientos de Skate: 2€ (pack de 8, 2 rodamientos repuestos restantes)

6 pinzas: 2€

Tubos de goma: 0€ - rescatados de las impresoras Epson

Bases de goma: 1,5€

Para descargar los archivos de HeeksCAD haga clic aquí. Tenga en cuenta que las piezas no están bien diseñadas y las partes reales que se hicieron fueron hechas en ajustes de la GCode. Fueron mi primera experiencia con el proceso de CAD/CAM y ahora que he aprendido que mucho más me doy cuenta de que realmente hice un trabajo horrible en el

No hará que una descripción del proceso de construcción, ya que sería muy aburrido para mí escribir y para leer. En su lugar tomé fotos del proceso de construcción para que puedan ver cómo se construye y obtener algunas ideas para construir tu propio CNC. Como alguien dijo una vez, una imagen vale 1 mil palabras y es por eso que tomé un montón de ellos.

Para el control de la máquina CNC que he diseñado una placa basada en un PIC16LF877A. Usted puede obtener más información sobre él aquí. Si prefieres una versión basada en el L297 cheque la primera junta de controlador de CNC que diseñé aquí. (instructables para ambas tarjetas viene pronto :)) La nueva Junta Directiva también cuenta con una conexión en serie que algún día se utilizará para enviar comandos de GCode al intérprete Gcode que voy a incrustar en el PIC16LF877A (algo así como Grbl). Sin embargo, esa característica se ha implementado todavía.

Para terminar este post a señalar algunas de las cosas que podrían mejorarse, por lo que no haces los mismos errores hice este tiempo:

Las tuercas anti-backlash que se aprecia en las fotos no eran utilizadas ya que los motores no eran lo suficientemente fuertes. Sin embargo, este tipo de tuerca anti-backlash hace el trabajo;

Utilizar 4 rodamientos lineales en el eje X para hacer la tabla de eje X más estable;

Usar motores más fuerte para una mayor velocidad y confiabilidad;

Si estás dispuesto a gastar algo de dinero utilice real lineales rodamientos de bolas. El tipo de rodamientos que usaba diapositiva ok pero no en cualquier lugar cerca de la gran deslizamiento real lineales de rodamientos de bolas. Con ese tipo de rodamientos te costará más dinero pero te permite hacer funcionar la máquina a velocidades más altas;

Poner mayor espacio entre los dos rieles alrededor del eje Y para que el eje Z tendrá un mejor soporte;

Por último pero no menos importante, planear cuidadosamente su CNC todo en un software de CAD 3D. Mi enfoque era diseñar las piezas y luego "vamos a ver cómo esto encaja" y el resultado fueron unos terribles dolores de cabeza tratando de solucionar los problemas que yo no había previsto y un montón de montaje y desmontaje.

Para más información y mejor resolución fotos revisa el post original en mi blog: http://www.thebitbangtheory.com/2012/10/homemade-cnc-themaker2/

Si tienes dudas o preguntas no dudes en preguntar en los comentarios debajo de tenga cuidado!