Paso 7: Construir el diferencial

- 1-tracción. Este es de lejos la opción más simple. Usted puede obtener un poco de esfuerzo de torsión del manejo cuando se abre el acelerador, y se corta la aceleración máxima (asumiendo que es tracción limitada) en medio.

- Eje rígido. Go-karts la mayoría tienen árboles vivos. Esta opción probablemente reducirá su radio de giro un poco en las superficies de alta tracción

- Comprar un diferencial. Una empresa llamada SAMAGAGA hace diferenciales para pedal accionado vehículos de tres ruedas. No tienen un distribuidor en Estados Unidos, pero si usted en contacto con ellos venderé un diferencial de unos 70 dólares más gastos de envío.

- Construir un tipo diferente de diferencial. Recientemente he descubierto una fuente de cónicos helicoidales baratos y diseñado un diferencial convencional utilizando. Se hecha de menos piezas, es más fácil de la máquina y es más barato construir.

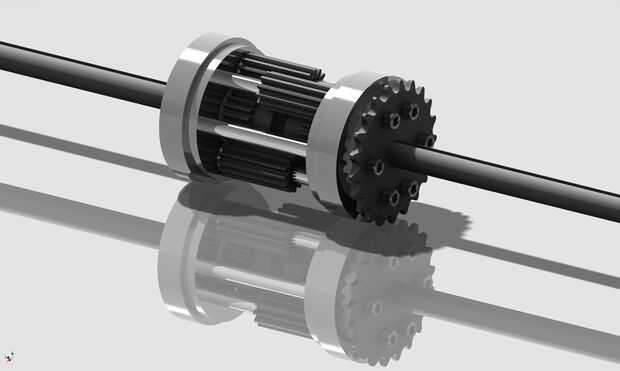

Suponiendo que ha hecho caso omiso de las sugerencias anteriores, aquí es cómo construir un pequeño diferencial de engranajes rectos. En primer lugar, les recomiendo que leer acumulación diferencial de engranajes rectos, que mina de basé de Carlos.

Partes:

- 12 diente 20 Pitch 20 grado presión ángulo engranajes rectos rod, 1'

- engranaje de estímulo de 2 x 20 diente pitch 20 20 grados, 1/2" diámetro

- 5/16" varilla de acero de precisión

- 8 x 5/16" D.I. D.E. de 3/8" 3/4" largo bronce bujes

- eje de chaveta de acero de 1/2"

- stock de aluminio redonda ~ 4" de largo 2.5" diámetro,

- 12 x 3/4" 10-32 tornillos hueca

- stock de cuñero de 1/8"

- Rodamientos blindados de 4 x 1/2 x 1 1/8 x 5/16 de pulgada

Todas las piezas provienen de McMaster, excepción de los cojinetes, que eran de rodamientos VXB, la culata de aluminio, que recogido y el 1/2" eje, que vino de centro de superávit. T

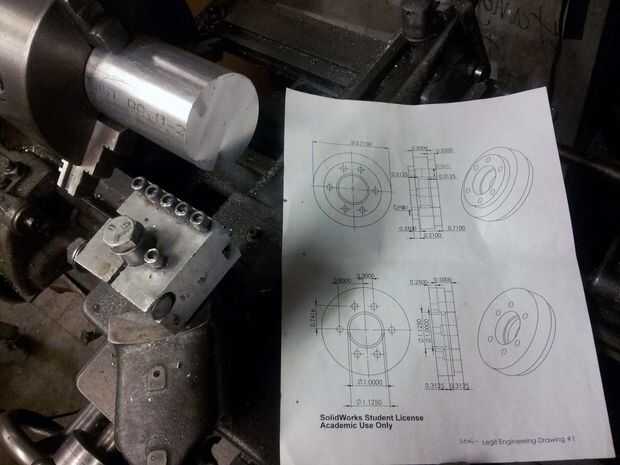

Tapas de los extremos del diferencial fueron dadas vuelta en un torno. Los seis agujeros escariados fueron hechos en una fresadora. Para el centro de la parte en el molino, tenía los tapones en una indexación de cabeza. Aunque había perforado los agujeros de coordenadas X-Y, usando la cabeza de indexación hace muy fácil a cero de los ejes del molino. Antes de perforar estos agujeros, asegúrese de que el molino es recta! No hacer esto, y como resultado, todos los agujeros fueron perforados en un ángulo muy ligero. Como resultado, tuve que jugar con montar el diferencial de horas para conseguir que funcione sin problemas.

El diferencial es atravesado por seis varillas de acero de precisión. Estas barras tanto mantener todo Unido y como los ejes de los engranajes de estímulo de cuatro. Para asegurarse de que estas barras eran todos exactamente la misma longitud, me enfrenté a sus extremos simultáneamente en el molino. Para ello, seis agujeros a través de alguna acción de aluminio cuadrados perforados y corte una ranura en cada orificio. Cuando las varillas se insertan en los orificios de la culata y la culata se fija por sus extremos, las ranuras comprimirán y sostenga todos seis barras simultáneamente. Los extremos de las varillas fueron agujereados hacia fuera y aprovechados a 10-32.

Los engranajes de la salida de 20 dientes recibí de McMaster llegaron sin un chavetero en ellos. Puesto que no tenía una 1/8" brocha para hacer un chavetero, tierra mi brocha de un solo punto de un acero de herramienta de torno. Usando el molino, repetidamente presiona la brocha a través del paso de la marcha, lentamente de progreso la cama molino cada paso.

El diferencial es bastante sencillo de montar - las varillas se insertan en sus respectivos agujeros escariados en una tapa, los engranajes y los espaciadores se colocan en sus ejes, los ejes y los engranajes de salida se insertan, y la segunda tapa se coloca en. Para mantener el diferencial verdadero, que tuve que secuencialmente, apriete los tornillos en el perímetro - esto significa apretar gradualmente frente a pares de tornillos, para que el tapón no está tirado a un ángulo. El engranaje es sostenido en lugar por los mismos tornillos que sujetan el diferencial.