Paso 2: fabricación

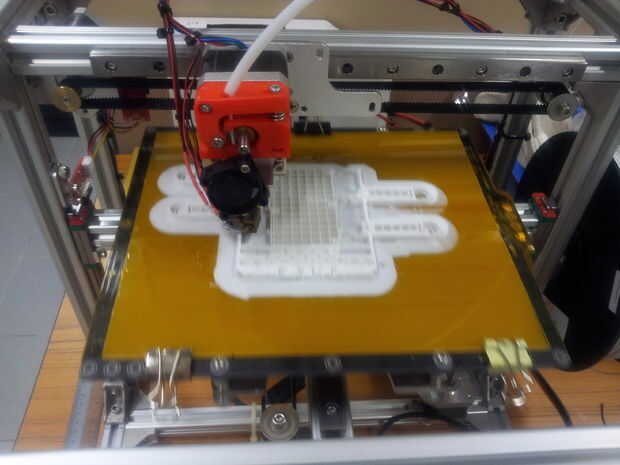

Las instalaciones de impresión 3D fueron proporcionadas por una escuela secundaria local. La maqueta fue fabricada usando el proceso de FDM. La impresión se realizó en dos separados FDM las impresoras tanto con las siguientes especificaciones:

1. precisión: X / Y: 0.025 m m y Z: 0.005mm

2. impresión diámetro de boquilla: 0,4 mm (compatible con 1,75 mm diámetro PLA y ABS plástico del filamento)

3. construir volumen: 202mm (X) x 162mm (Y) x 157mm (Z)

Todo bastante estándar Especificaciones para una impresora barata de FDM. Trabajo anterior para caracterizar las impresoras ha revelado que puede imprimir confiablemente hasta una resolución de más de 1 mm (problema de calibración probablemente). Por lo tanto durante la fase de diseño, todas las piezas que se recibieron 0,5 mm libres a cada lado y que no hay estructuras fueron menores a 1 mm.

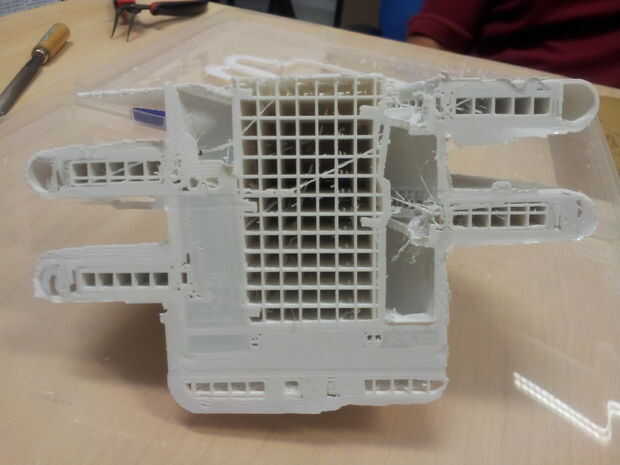

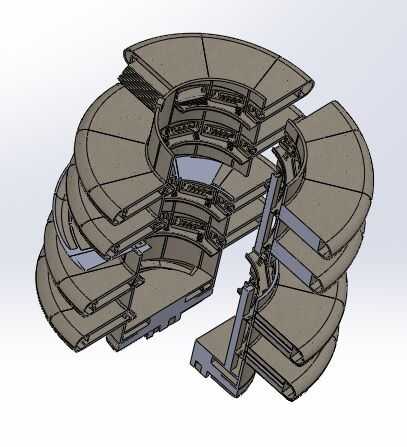

Retiro de la estructura de soporte fue de una gran preocupación para nosotros, como potencialmente puede interferir con el modelo real. Inicialmente se planificó imprimir cada uno de lo módulo de habitación en dos partes, una sección superior e inferior. Esto eliminaría la necesidad de estructuras de apoyo para el techo colgantes. Considera que el conjunto de los dos la mitad y la columna central añade insignificante para el tiempo total.

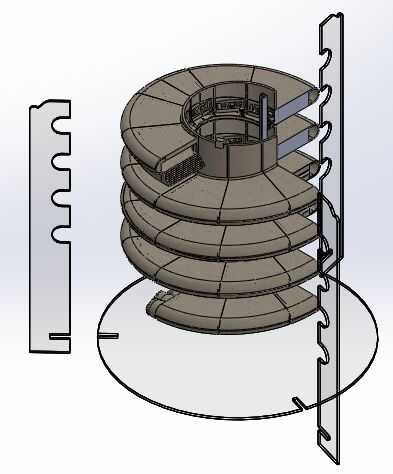

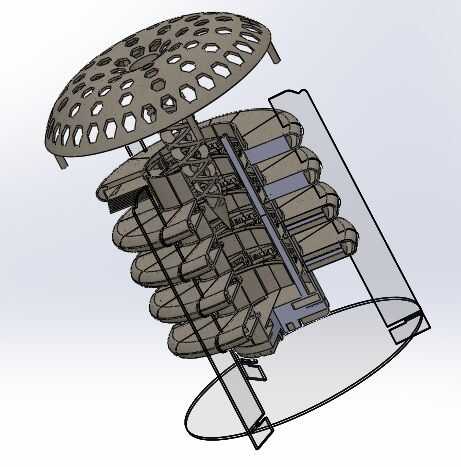

Sin embargo, cuando comenzamos nuestra impresión encontramos que en la configuración de impresora optimizado, cada módulo llevó aproximadamente 3 horas para completar. Debido al uso de estudiante durante el día, sólo uno de la impresora está disponible. Así tomamos la decisión dolorosa para ensamblar el modelo en Solidworks y la escala en un 55% para la impresión en 4 grandes bloques. La sección de la azotea se dividió en tres secciones.

El modelo fue impreso con blanco 1.75 m m PLA sacada a una temperatura de 195 grados Celsius a una plataforma cubierta de cinta Kapton calentada a 55 grados Celsius para facilitar su eliminación.

La. Archivos SLDPRT (archivo de piezas de Solidworks) de los diseños fueron convertidos a. Archivos STL. Estos archivos fueron más tarde volver a escalar y convertir en gcode vía Cura que también genera las instrucciones de impresión para las estructuras de relleno en la parte sólida del modelo y los soportes de las estructuras que sobresalen en el modelo. Los gcodes fueron luego portadas sobre a repetier-host que interactúa con la impresora real. El tiempo de impresión combinado es de aproximadamente 48 horas. Capa de 0,1 mm de altura y un factor de llenado de 20% para la impresión más rápida.

Para el retiro de la estructura de soporte, básicamente fuimos con alicates para quitar los trozos más grandes de las capas de apoyo. Para una limpieza más fina, utilizamos destornilladores relojero y pinzas para sacar a las estructuras de soporte más pequeño. Como uno puede imaginar, esto dio lugar a daño significativo a las piezas del modelo. Las superficies de apoyo de las estructuras de apoyo también eran muy ásperas. Probablemente si se intenta imprimir esto, un inteligente ajuste de estructura de orientación y apoyo es necesario.

Tomar nota ***

La. Ficheros STL subido aquí para que sirva de referencia. No fueron probados extensivamente para impresión. La. STL aquí incluye el corte transversal que permite ver el interior del edificio. En la escala de 1:1 la estructura más pequeña puede llegar probablemente a 0.1 mm. Uno necesitaría una impresora 3D capaz de esa resolución.