Paso 3: La placa superior

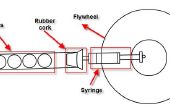

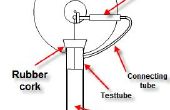

La placa superior para el cilindro difusor utiliza el otro plato de la unidad de 3 1/2". El orificio de 1" en éste se sellará con la resina del cojinete de la biela del pistón de difusor.

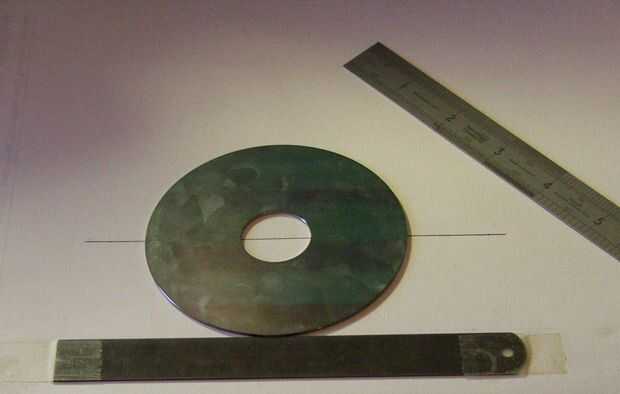

Sin embargo el plato también es necesario para el arreglo de cilindro (en frío) sellado de una perforación. Estaba muy dudoso acerca de perforar el plato puesto que puede ser un vidrio o cerámica, en lugar de un disco de metal.

Ahora, tratando de marcar una línea central en un disco con un gran agujero grande en el centro de la misma no es fácil. El método que utiliza fue cuidadosamente Marque una línea en un trozo de cartón. Después de haber medido el diámetro del disco (95mm exactamente) sabía que el radio de 47,5 mm así que dibujé otra línea paralela que la distancia de la primera. Una regla de acero de 6" fue grabada luego a la línea inferior y el disco se reclinó contra el gobernante. La segunda línea debe atraviesan el disco (si medí cuidadosamente lo suficiente) y una regla en segundo lugar en la segunda línea debe describir una línea a través del centro del disco. ERM, sí pero ciertamente no va a ser exacta exacta. Que será lo suficientemente cerca.

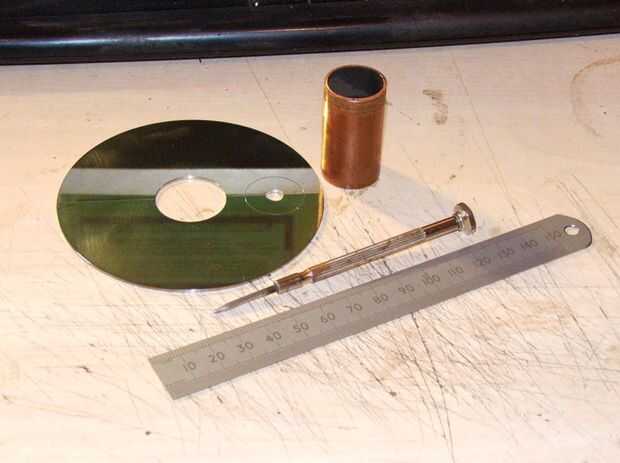

Marqué y centro perforó la posición del cilindro sellada, estaba adivinando que una buena localización para el cilindro sería a mitad de camino en toda la cara del disco. Esto probó para ser exactamente 30mm desde el centro que me daría la posición del brazo de la biela en el cigüeñal. Si tuviera que hacerlo otra vez podría usar un arreglo posicional ligeramente diferente. El disco mostró una leve deformación donde fue perforado. Ufff, debe ser metal si no que hubiera roto. Luego utilizando un conjunto de estándar de brújulas describen un círculo de 22mm con el centro de la marca del sacador. Esto me ayudará a alinear el cilindro que es tubo de cobre de 22mm.

Porque el Stirling es un motor de diferencia de transferencia de gas el agujero para el cilindro sellado no necesita estar en cualquier lugar cerca del diámetro real del cilindro (¡ espero!). Decidí que un agujero de 6mm debe ser adecuado para permitir el flujo libre de gases entre los dos cilindros. Me centro perforó la marca punch, luego perforados hacia fuera a 6mm.

Utilicé un cortador de tubos pequeños para cortar el cilindro de cobre 35mm de largo. Necesitaba limpiar cuidadosamente en los extremos y por el agujero para asegurar el buen funcionamiento del pistón.